menu start: Wed May 21 02:24:41 CEST 2025

menu end: Wed May 21 02:24:41 CEST 2025

menu start: Wed May 21 02:24:41 CEST 2025

menu end: Wed May 21 02:24:41 CEST 2025

L’aumento delle tensioni geopolitiche, una globalizzazione che non ha mai coinvolto pienamente tutte le economie del mondo, l’uscita dall’Unione europea del Regno Unito, la diffusione della pandemia da Covid-19 con i relativi problemi logistici che ne sono conseguiti e, per finire, l’invasione dell’Ucraina da parte della Russia hanno messo in evidenza le fragilità delle profonde interdipendenze tra le economie, impattando direttamente sulle imprese. A questi eventi si affianca anche un forte aumento dei disastri naturali e degli attacchi informatici.

L’insieme di questi fattori ha cambiato lo scenario di riferimento in cui si trovano ad operare le imprese e i policy maker, rendendolo più volatile, incerto, complesso e ambiguo (VUCA, dall’acronimo inglese: volatility, uncertainty, complexity and ambiguity).

Governare le interdipendenze globali produttive e di conseguenza di fornitura, create negli ultimi trent’anni, si è rivelato, in questo ultimo triennio, più problematico soprattutto per quelle tipologie di imprese che hanno costruito nel tempo una catena del valore globale “tight”, con scarsa ridondanza dei fornitori, volta all’efficiente utilizzo dei diversi vantaggi competitivi, incardinata sull’organizzazione della produzione con una gestione prevalentemente finanziaria del magazzino (just-in-time). Per le imprese così internazionalizzate è diventato sempre più importante tenere in giusta considerazione il trade-off tra lo sfruttamento dei vantaggi competitivi di costo e la vulnerabilità, perché la loro catena di fornitura non è più forte del suo nodo produttivo più debole. L’organizzazione internazionale della produzione, che include anche quella della fornitura, nasconde quindi un costo potenziale di cui tener conto, che è relativo al suo possibile blocco.

Diventa, quindi, sempre più rilevante per le imprese aumentare il loro grado di resilienza, la forza di reagire a eventi imprevisti e imprevedibili, preservando la loro efficienza. Monitorare attentamente la catena di fornitura cogliendo i primi segnali di rischio, gestendo il magazzino in modalità “industriale” (scorte eccedenti rispetto a quelle strettamente richieste dalla produzione) e creando delle reti di backup nelle forniture, è la strategia principalmente adottata per aumentare il loro grado di resistenza, ma essa rappresenta solo il primo passo. Strategie di medio periodo spingono verso una riconfigurazione delle catene di fornitura che implementi anche le innovazioni tecnologiche che si realizzeranno.

In arrivo cambiamenti nelle filiere di fornitura

Non a caso, un gruppo di influenti capo economisti, intervistati dal World Economic Forum a maggio 2023, hanno dichiarato che - nel prossimo triennio - si manifesteranno cambiamenti nella struttura delle catene di fornitura e, tra questi, un terzo ritiene che saranno anche significativi. Secondo un’indagine dell’Economist, su 3.000 senior executive a livello mondiale, nel 2022 è aumentata la quota di coloro che ha dichiarato di adottare, come strategia primaria, il nearshoring – rilocalizzazione delle proprie forniture a favore di fornitori localizzati in paesi geograficamente più vicini – (dal 12% del 2021 al 20% del 2022); allo stesso tempo, c’è un incremento nella percentuale di chi opta per il backshoring - cambiamento a favore di fornitori del paese di origine (dal 5% al 15%).

Oltre alla riconfigurazione delle catene di fornitura ci potrebbero essere anche fenomeni di riallocazioni in patria – di singole fasi (selective backshoring di produzione) o di interi processi produttivi (backshoring di produzione) precedentemente delocalizzati – o spostamenti di attività in paesi più vicini geograficamente (nearshoring di produzione) o politicamente (friendshoring di produzione). La rilocalizzazione dell’attività produttiva precedentemente delocalizzata è, in genere, più complessa rispetto a quella di fornitura, a causa della presenza di elevati costi irrecuperabili legati agli ingenti investimenti effettuati nel paese di destinazione.

Per alcune economie – principalmente per quelle europee caratterizzate da reti di fornitura già strutturate e dunque in grado di avvalersi di forti esternalità positive – ciò può comportare l’avvio di un processo di re-industrializzazione; per altre – molte di quelle ancora emergenti – può condurre a una deindustrializzazione precoce, con un aumento della difficoltà di riuscire in prospettiva a estendere la matrice dell’offerta.

Un documento del 2021 pubblicato dal Parlamento europeo evidenzia la volontà dell’Unione europea di favorire il rientro delle catene del valore in alcuni settori ritenuti strategici e high-tech (quali prodotti medicali, farmaceutica, pannelli fotovoltaici e semiconduttori), in quanto settori ad alta tecnologia con un’elevata capacità innovativa e quindi in grado di generare ricadute positive su tutte le imprese del territorio (si pensi ai vaccini per contrastare la pandemia).

Il trade-off tra produrre in proprio e dislocare altrove

Tuttavia, la complessità e il costo dei processi di disinvestimento agiscono di per sé come un forte disincentivo alla ridislocazione internazionale delle produzioni, non soltanto nel caso in cui essi riguardino forme di re-integrazione verticale, ma anche qualora si tratti di riallocazioni della domanda di input intermedi da fornitori “lontani” a fornitori più prossimi. Ciò è destinato ad accadere ogniqualvolta i costi di riappropriazione delle competenze cedute alle economie emergenti in anni ormai lontani – e dunque ormai definitivamente dissipate nei paesi che le hanno delocalizzate – risulteranno maggiori di quelli sostenuti in quelle economie che oggi forniscono tali beni. Non a tutte le condizioni questo si realizzerà, perché l’enorme impatto della pandemia, prima, e della guerra, ora, sulla “domanda di sicurezza” in termini di disponibilità di beni essenziali ha modificato strutturalmente il trade-off tra produrre in proprio e affidare la produzione ad un “mercato” dislocato altrove.

A questo spettro di soluzioni ne va affiancata, quindi, un’altra, che consiste nella ridislocazione delle catene di fornitura non in aree più prossime, ma in aree altrettanto lontane (c.d. further offshoring), che si rivelino però in grado di garantire costi di produzione di nuovo inferiori a quelle dove esse erano già state dislocate, o quanto meno con un ragionevole grado di prossimità sotto il profilo politico-economico. L’intensità con la quale questo fenomeno potrà manifestarsi è funzione a sua volta del graduale aumento dei costi di produzione che lo stesso sviluppo della manifattura ha alimentato nelle economie emergenti destinatarie della prima ondata dei processi di offshoring (prevalentemente in quella cinese). Si tratta in questo caso di un’ulteriore diversificazione delle aree destinatarie di fenomeni di decentramento internazionale dell’offerta, potenzialmente in grado di favorire una estensione dello sviluppo della manifattura verso economie ancora in ritardo (se in grado di disporre di reti infrastrutturali adeguate, come ad esempio nei paesi del Far-East asiatico).

Questo scenario corrisponde di fatto a una prospettiva di “resilienza” delle catene globali del valore, che potrebbero continuare a esistere e a dispiegarsi su scala globale dopo aver attraversato un processo di trasformazione parziale per adattarsi alle nuove condizioni geopolitiche, economiche, sociali e tecnologiche. Esempi di tali trasformazioni sono una maggiore digitalizzazione, che consente un migliore controllo a distanza delle catene di fornitura, e una parziale riconfigurazione geografica attraverso il trasferimento di alcune attività da un paese all’altro, senza perdere la dimensione globale. Le prospettive – backshoring, regionalizzazione/nearshoring, friendshoring e resilienza/further offshoring - non sono mutuamente esclusive e potrebbero coesistere.

La letteratura economica ha da tempo evidenziato il ruolo delle catene globali del valore (Global Value Chain - GVC) nel determinare e orientare gli scambi internazionali. Allo stesso tempo, la forte interconnessione da queste generata tra paesi, settori e imprese rappresenta un canale di propagazione di eventuali shock, di natura economica ed extra-economica. Le conseguenze su scala mondiale della crisi finanziaria del 2007-2008 e della pandemia rappresentano due esempi di questo tipo. Ampi settori del tessuto produttivo italiano, al pari di quanto accade in altre grandi economie mondiali, presentano un elevato grado di partecipazione alle catene del valore. In tale prospettiva, una limitata diversificazione – soprattutto in termini geografici – delle fonti di approvvigionamento potrebbe costituire un elemento di fragilità qualora tensioni di diversa natura (economica o geopolitica) dovessero alterare o compromettere gli scambi internazionali tra imprese di paesi diversi.

La mancanza di dati strutturali relativi al 2022 fa sì che non siano al momento ancora valutabili in maniera compiuta gli effetti della crisi pandemica e di quella energetica sulle modalità con le quali le imprese italiane presidiano i mercati esteri. Tuttavia, utili indicazioni possono essere tratte dall’analisi della recente performance sui mercati internazionali delle imprese che nel 2019 avevano relazioni con l’estero.

Per tali ragioni, nell’analisi si pongono al centro le forme di partecipazione delle imprese alle GVC e si considera contestualmente quanto le imprese stesse dipendano da determinati mercati per le loro esigenze di approvvigionamento.

In relazione al grado di partecipazione alle GVC, le diverse unità produttive che intrattengono scambi con l’estero possono essere classificate in:

Migliori le performance delle imprese inserite nelle GVC

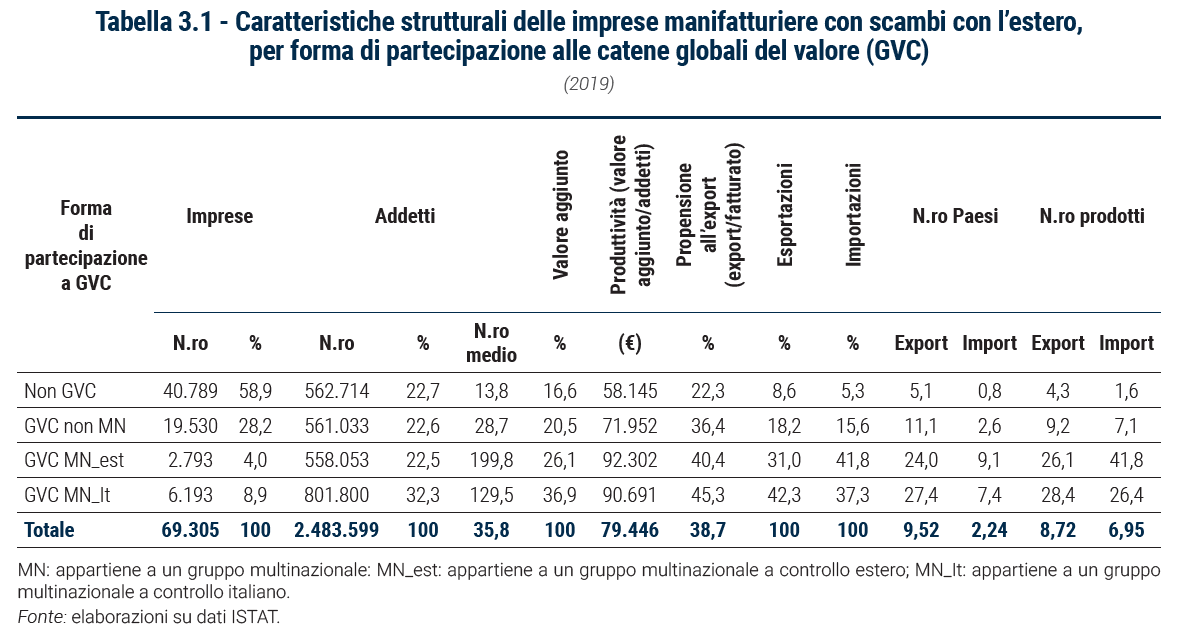

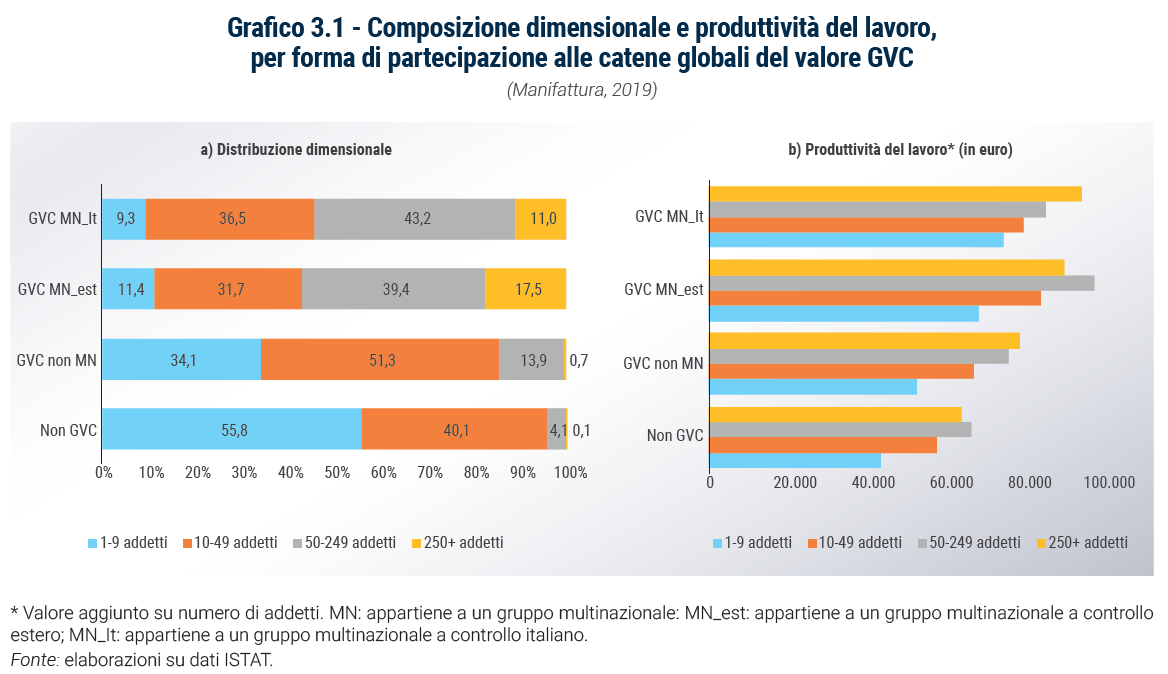

Con riferimento al comparto manifatturiero, le imprese presentano caratteristiche strutturali differenti in base alle diverse forme di partecipazione alle GVC (Tabella 3.1). In primo luogo, in Italia, alla vigilia della crisi pandemica, le imprese della manifattura che intrattenevano relazioni commerciali con l’estero erano oltre 69 mila e impiegavano circa 2,5 milioni di addetti. Poco più del 40% di esse era coinvolto in catene globali del valore, ma meno del 13% vi partecipava come parte di un gruppo multinazionale, a controllo italiano (8,9%) o estero (4,0%). Il coinvolgimento della manifattura italiana nelle GVC non era estremamente esteso in termini numerici ma era molto rilevante in termini economici: le imprese inserite nelle catene del valore generavano oltre l’80% del valore aggiunto e oltre il 90% dell’export complessivo delle imprese attive negli scambi con l’estero, con gradi di diversificazione geografica e produttiva significativamente più elevati delle altre. Infine, le imprese che partecipavano a GVC risultavano anche più produttive (in termini di valore aggiunto per addetto), con un ulteriore premio derivante dall’appartenenza a gruppi multinazionali (Grafico 3.1b), pari a +26% e +28% rispettivamente per i gruppi a controllo italiano ed estero.

Quest’ultimo aspetto è solo in parte legato alla composizione dimensionale di tale tassonomia (Grafico 3.1). Da un lato, infatti, oltre il 95% delle imprese internazionalizzate ma non coinvolte in GVC era di dimensione micro (1-9 addetti) o piccola (10-49 addetti), a fronte di circa l’85% di quelle che partecipavano alle GVC senza appartenere a gruppi multinazionali e a poco più del 40% di quelle multinazionali (Grafico 3.1a). Dall’altro lato, tuttavia, le piccole imprese attive nelle GVC (10-49 addetti) presentavano una produttività del lavoro più elevata di quella delle unità più grandi (50-249 addetti) non coinvolte nelle catene del valore, con livelli massimi per quelle appartenenti a gruppi multinazionali. In altri termini, la partecipazione alle filiere internazionali può almeno in parte compensare le limitazioni legate alle ridotte dimensioni aziendali.

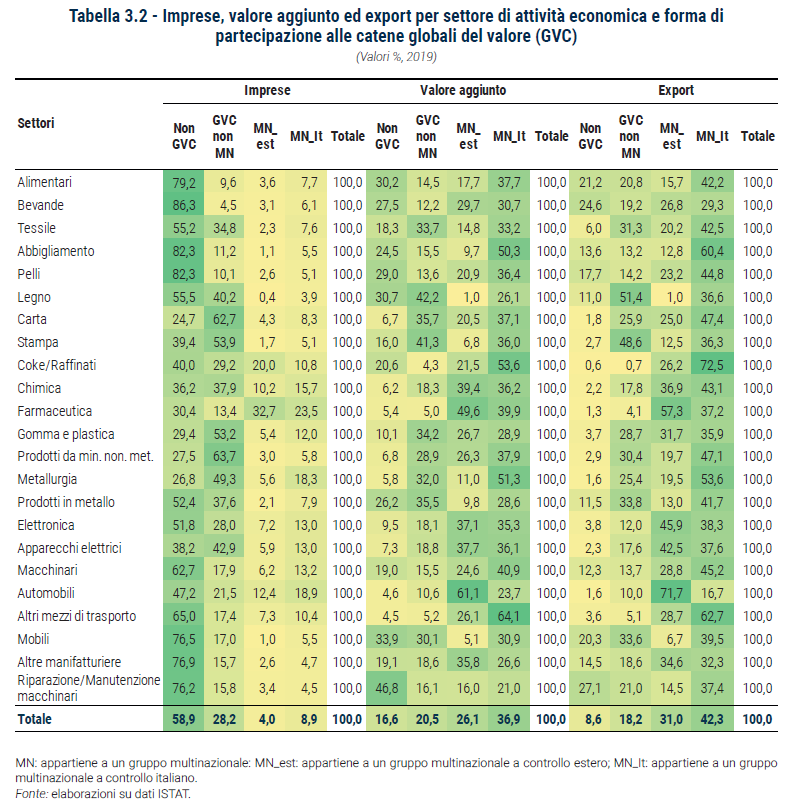

In una prospettiva settoriale risulta confermato il dualismo tra il segmento di imprese non appartenenti a GVC e quelle che vi partecipano. Il primo gruppo presenta incidenze particolarmente elevate – spesso superiori al 50% del totale – nei settori tradizionali (alimentari, bevande, tessile, abbigliamento, pelli) e in quelli di scala (macchinari, automobili, mezzi di trasporto); all’interno del secondo gruppo l’incidenza più elevata riguarda generalmente una partecipazione alle GVC che esclude l’appartenenza a gruppi multinazionali, come nel caso della filiera di legno-carta-stampa, gomma e plastica, prodotti da minerali non metalliferi, metallurgia. Una rilevante eccezione è rappresentata dal comparto farmaceutico, nel quale oltre il 55% delle imprese appartiene a gruppi multinazionali. La disaggregazione settoriale conferma, inoltre, la forte rilevanza economica della partecipazione alle GVC: in pressoché tutti i settori la quota maggioritaria di valore aggiunto ed export si deve alle imprese partecipanti a catene del valore e in particolare a unità comprese in gruppi multinazionali. È il caso, in particolare, dei comparti di farmaceutica, chimica, coke e raffinazione, autoveicoli, mezzi di trasporto, metallurgia. In tale quadro spicca inoltre il settore dell’abbigliamento, nel quale il 5,5% di imprese appartenenti a gruppi multinazionali italiani generava nel 2019 oltre la metà del valore aggiunto settoriale e oltre il 60% dell’export (Tabella 3.2).

Bassa la dipendenza dall’import di beni intermedi…

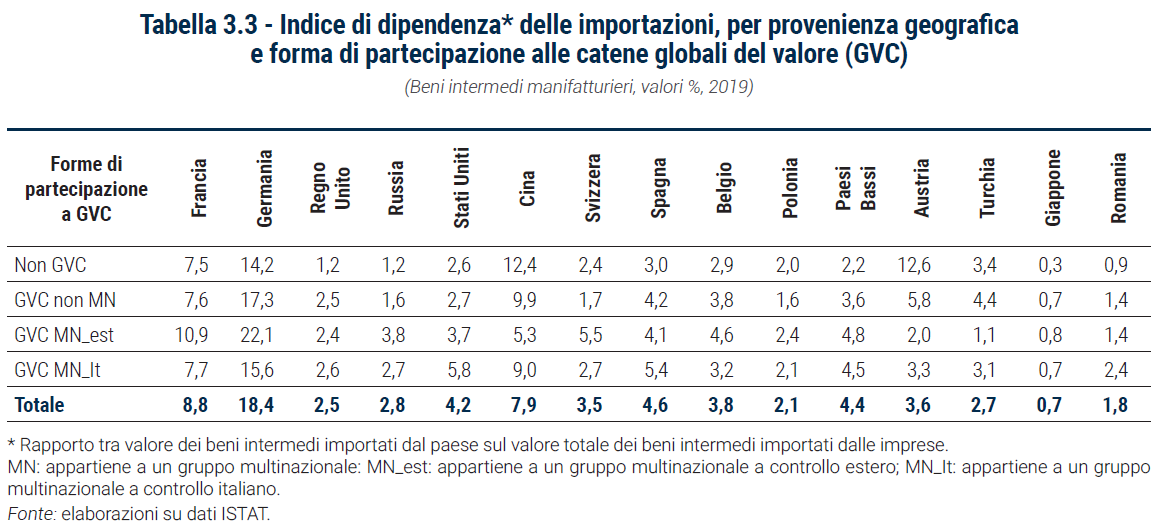

Come si è anticipato, la partecipazione alle catene globali del valore può costituire anche un fattore di debolezza in presenza di shock internazionali. Per valutare l’esposizione del sistema produttivo italiano a questo tipo di fenomeni, è possibile considerare un indicatore di dipendenza geografica delle imprese relativo all’importazione di beni intermedi. In particolare, si prende qui in considerazione la quota di input intermedi importati da un determinato paese sul valore totale dei beni intermedi importati dall’impresa. I mercati di origine presi in esame sono rappresentati dai primi 15 paesi per scambi commerciali con l’Italia (Tabella 3.3).

Nel 2019, in un contesto caratterizzato da una bassa dipendenza dai singoli mercati di provenienza dei beni intermedi importati, i legami più intensi riguardavano la Germania (che forniva il 18,4% del totale di input intermedi importati), la Francia (8,8%) e la Cina (7,9%). In generale, emerge una più stretta dipendenza da questi 15 mercati per le imprese appartenenti a gruppi multinazionali rispetto a quelle che non partecipano alle catene del valore e a quelle non incluse in gruppi. Tra le eccezioni più evidenti, si segnala proprio la Cina, a cui si deve il 12,4% e il 9,9% delle importazioni di beni intermedi delle imprese non GVC e di quelle GVC non appartenenti a gruppi multinazionali.

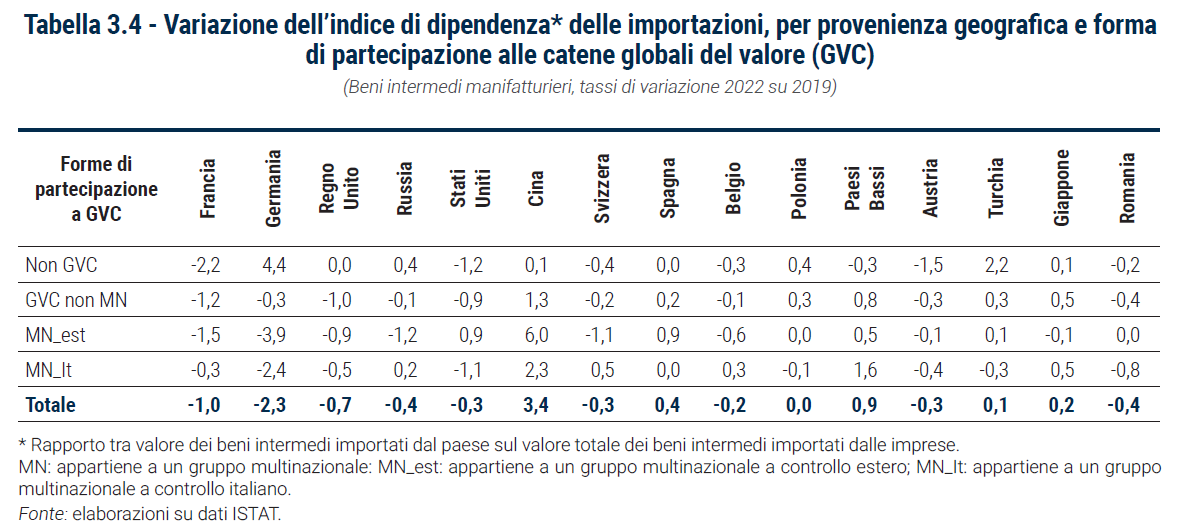

… e diminuita negli ultimi tre anni

La crisi pandemica e quella energetica potrebbero tuttavia aver inciso sulle relazioni di fornitura modificando il grado di dipendenza delle importazioni di beni intermedi dai diversi paesi. In generale, per il complesso dei 15 paesi qui considerati, tra il 2019 e il 2022 si rileva una tendenza alla diversificazione delle fonti di approvvigionamento dei beni intermedi (Tabella 3.4): la quota di importazioni cala di quasi 7 punti percentuali (dal 33,2% al 26,3%), diminuendo in 9 paesi su 15, con una penalizzazione più marcata per Francia e Germania. In quest’ultimo caso, tuttavia, risalta il forte incremento (+4,4%) dell’import relativo alle imprese che non partecipano alle catene globali del valore, a fronte di riduzioni nelle tre classi di imprese che includono le diverse forme di partecipazione alle GVC. La riduzione del peso delle forniture dalla Germania è spiegabile anche dai vincoli di offerta segnalati dalle imprese tedesche nel 2020-2021.

In crescita quella dalla Cina

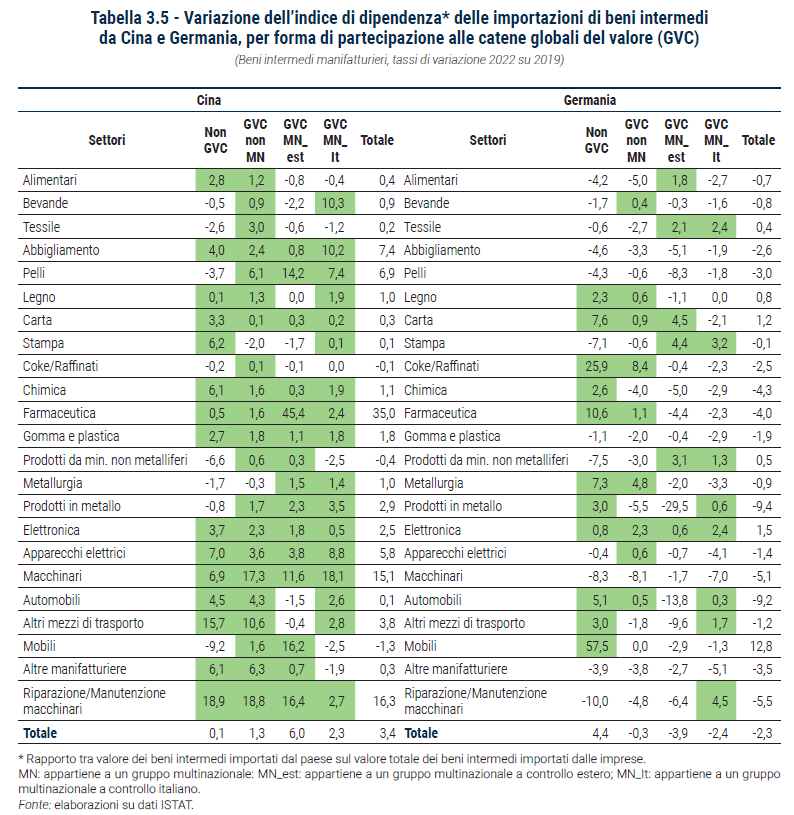

Allo stesso tempo si evidenzia un mutamento nelle importazioni provenienti dalla Cina, la cui importanza relativa è aumentata nel complesso del 3,4% e del 6% per le imprese multinazionali a controllo estero, per le quali era particolarmente bassa nel 2019.

L’aumento dell’importanza della Cina come fornitore di input intermedi tra il 2019 e il 2022 riguarda la quasi totalità dei settori manifatturieri (Tabella 3.5); le uniche eccezioni di un qualche rilievo sono costituite dai comparti dei prodotti derivanti da minerali non metalliferi e dei mobili. Il maggiore ricorso a forniture cinesi da parte delle imprese appartenenti a gruppi a controllo estero è guidato in larga misura dalle imprese di farmaceutica, pelli, mobili e da quelle che operano nei comparti della produzione e riparazione dei macchinari. Queste ultime, inoltre, si segnalano per un aumento significativo e generalizzato della quota cinese per tutte le classi qui considerate: in altri termini, le importazioni di beni intermedi da questo paese non coinvolgono necessariamente solo le imprese che partecipano alle GVC.

All’aumento delle forniture cinesi corrisponde una diffusa riduzione del peso degli approvvigionamenti di beni intermedi dalla Germania, che per i comparti legati alla produzione e alla manutenzione dei macchinari accomuna quasi tutte le tipologie di imprese. Le forniture tedesche, inoltre, mostrano una diffusa perdita di rilevanza anche in altri settori caratteristici del modello di specializzazione italiano (quali alimentari, bevande, abbigliamento, pelli) e nella chimica.

Migliori le performance delle imprese inserite nelle GVC anche durante la pandemia e la crisi energetica

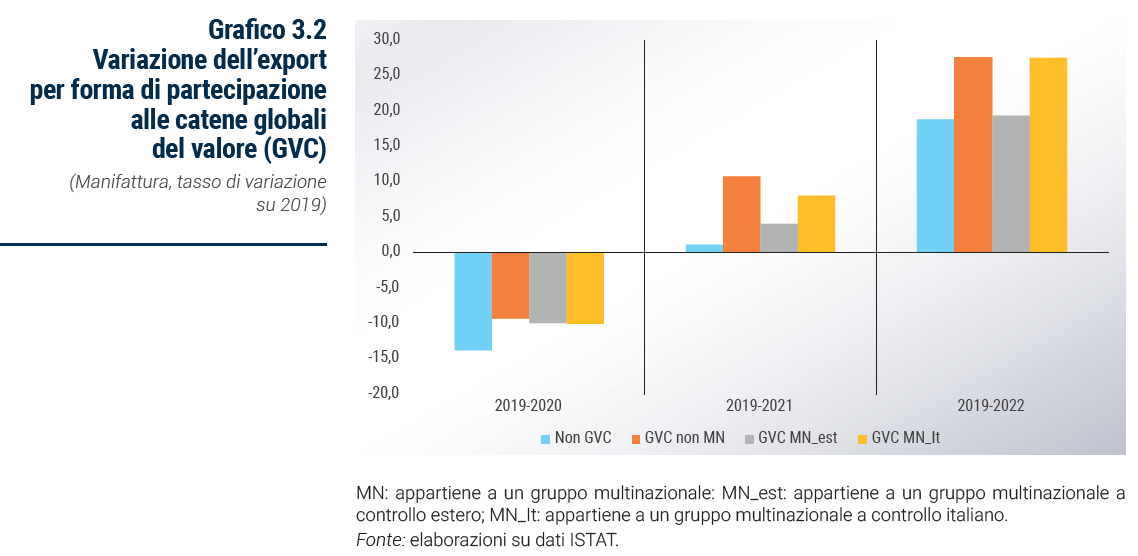

Come si è anticipato, prima della pandemia la partecipazione alle catene globali del valore si accompagnava a una migliore performance e a una maggiore capacità di competere sui mercati internazionali. La pandemia, tuttavia, per la sua estensione geografica e trasversalità settoriale, ha sollecitato duramente il funzionamento delle GVC e potrebbe dunque avere almeno in parte modificato il legame tra il coinvolgimento in queste ultime e la performance d’impresa.

Gli studi più recenti hanno mostrato come la pandemia abbia colpito le catene di fornitura internazionali; tali effetti sono, tuttavia, risultati sostanzialmente temporanei e la divisione internazionale della produzione si è mostrata resiliente. Questa evidenza trova riscontro anche nella dinamica delle esportazioni delle imprese di tutte le classi di partecipazione alle GVC nel periodo 2019-2022 (Grafico 3.2). Nell’anno caratterizzato dallo scoppio della pandemia e dalle generalizzate misure di lockdown, le imprese internazionalizzate ma non coinvolte nelle GVC hanno registrato una caduta del valore delle esportazioni più accentuata; nel corso della successiva ripresa, nonostante le pressioni emerse sulle forniture internazionali, la dinamica delle esportazioni di tali imprese è stata la più debole tra tutte le tipologie considerate; nel 2021 queste unità erano le uniche a non avere ancora recuperato i livelli di export del 2019. Il divario di performance nei confronti delle imprese coinvolte nelle catene globali del valore, infine, è rimasto ampio anche nel corso del 2022, nei mesi interessati dai rincari delle materie prime e dalla conseguente ondata inflazionistica.

Il reshoring (ormai internazionalmente riconosciuto come sinonimo di “rilocalizzazione”) è la scelta volontaria di spostare, in tutto o in parte, le attività produttive in un paese diverso rispetto a quello in cui tali attività erano state precedentemente delocalizzate. L’offshoring o delocalizzazione nelle sue diverse forme ne è il presupposto. A seconda delle caratteristiche del paese di destinazione, il reshoring si può suddividere in: i) backshoring, nel caso in cui la rilocalizzazione abbia come destinazione il paese di origine dell’azienda; ii) nearshoring, nel caso in cui la rilocalizzazione avvenga verso un paese più vicino al paese di origine, tipicamente nella stessa macro-regione; iii) further offshoring, nel caso in cui le attività produttive vengano ulteriormente trasferite in un paese ancora più lontano di quello di prima delocalizzazione. Occorre inoltre chiarire che in tutti questi casi non è necessario che le attività nel paese di prima delocalizzazione vengano completamente cessate; infatti, nella letteratura scientifica, è esplicitamente previsto anche il caso di “selective reshoring”, che avviene qualora solamente alcune linee di prodotto e/o alcune fasi del processo produttivo specifiche vengano rilocalizzate. Infine, a seconda delle scelte di make or buy effettuate dalle aziende, si può parlare sia di reshoring di produzione, qualora le attività produttive vengano realizzate in impianti di proprietà, sia di reshoring di fornitura, qualora l’approvvigionamento dei materiali (materie prime e/o componenti e/o semilavorati) venga affidato a fornitori localizzati presso il paese di destinazione.

Alla base delle strategie di rilocalizzazione

Nel corso degli ultimi anni, un numero sempre maggiore di aziende ha osservato come gli iniziali benefici previsti dalla localizzazione all’estero siano pian piano venuti meno portandole a rivedere e invertire le strategie localizzative inizialmente adottate. Infatti, il reshoring non è un fenomeno del tutto nuovo e negli ultimi quindici anni ha attratto un crescente interesse degli accademici e degli operatori. L’approccio teorico adottato alla base degli studi di matrice scientifica fa riferimento a due filoni: quello dell’international business, in particolare l’economia internazionale, e quello del supply chain and operations management. Nel primo filone si considerano le stesse teorie economiche utilizzate per analizzare il suo presupposto (la delocalizzazione), cioè costi di transazione, resource based view e il paradigma eclettico di Dunning. A queste tre teorie si possono ricondurre le diverse motivazioni alla base delle strategie di rilocalizzazione:

Non sono però sufficienti a spiegare il fenomeno se non si considera anche la parte fondante, ossia il processo decisionale che è alla base di questo cambiamento organizzativo. In particolare, come emerge chiaramente in Boffelli e Johanson (2020) si devono considerare anche dei fattori fissi/variabili, a seconda della finestra temporale di riferimento, di contorno, le cosiddette “contingencies”, quali: la dimensione dell'azienda, il settore in cui opera, i paesi home e host, la struttura della supply chain.

In questa ottica, la localizzazione internazionale delle attività produttive e delle forniture si può configurare secondo una prospettiva dinamica non necessariamente incrementale e neanche definitiva. Osservando l’esistenza di queste opzioni e il possibile alternarsi, nel percorso evolutivo delle imprese, di fasi di aumento e riduzione delle attività svolte su scala internazionale, si assume che la decisione iniziale di offshoring non costituisca una scelta definitiva, e che in ragione di cambiamenti del contesto e/o dovuti a fattori interni all’azienda possano avvenire fasi di “ripensamento” nella collocazione delle proprie attività manifatturiere. Allo stesso tempo, anche una decisione di rilocalizzazione può, specialmente in caso di fallimento, generare una nuova delocalizzazione.

I nuovi driver che influenzano la rilocalizzazione

L’approccio teorico di base per affrontare il tema complesso del reshoring è necessario ma non sufficiente. Infatti, è cruciale anche inserire i nuovi driver emersi recentemente che possono aumentare e accelerare le strategie di rilocalizzazione:

Nell’ambito delle revisioni in corso inerenti le scelte di localizzazione delle attività produttive e di fornitura, è stata recentemente coniata l’espressione friendshoring. Con questa nuova parola si intende indicare una rilocalizzazione di investimenti e/o produzione in paesi percepiti come “amici”. In questo caso la distanza geografica non rappresenta più l’elemento discriminante alla base della scelta di localizzazione, mentre assume importanza la “vicinanza politica” tra il proprio paese e quello di (ri)localizzazione. Definire i paesi “amici” non è un’operazione banale, sia in linea generale che nello specifico di un contesto economico e geopolitico così instabile a livello globale. Tracciare una linea di demarcazione fra “Friends” e “Rivals” richiederebbe al contempo criteri-guida, flessibilità e lungimiranza, che dovrebbero basarsi su un articolato insieme di indici (si veda il par. 1.5.2, La distanza politica fra paesi). Tali riferimenti non risultano però esaustivi ai fini del tracciamento di un perimetro definito e stabile nel tempo. L’indice che in questo lavoro è stato considerato al fine di valutare il posizionamento italiano delle nostre dipendenze critiche è quello realizzato da SACE (si veda il capitolo 2) che evidenzia i rischi associati ai diversi paesi. Lo stesso criterio che utilizzano le imprese quando devono valutare le loro strategie di localizzazione e/o di partnership con le altre economie.

3.3.2 L’indagine sulle scelte localizzative aziendali

Il fenomeno del reshoring (nella sua più ampia accezione) attuato dalle imprese italiane non è stato, finora, analizzato attraverso dati primari, poiché non erano state realizzate in Italia delle indagini ad hoc. Le analisi svolte sinora si erano basate, quasi completamente, su dati di tipo secondario.

La collaborazione nata a gennaio 2021 tra il Centro Studi Confindustria e il gruppo Re4It ha permesso di colmare, almeno in parte, la mancanza di dati primari. Infatti, è stato predisposto un questionario al fine di analizzare le strategie localizzative sia delle attività produttive che delle forniture delle imprese italiane, cercando di far emergere le motivazioni sottostanti alla loro scelta.

L’indagine è stata avviata a giugno 2021 e completata a febbraio 2022, attraverso il coinvolgimento del Sistema Confindustria (63 Associazioni territoriali e 96 di categoria) mediante la somministrazione online del questionario alle imprese associate.

Lo stesso questionario, o parte di esso, è stato adottato anche in altri paesi europei, (ad oggi Polonia, Norvegia e Svezia). In particolare, in Polonia la rilevazione è stata completata e ha comportato il coinvolgimento di 606 imprese operanti nei macrosettori produttivi del sistema moda, elettrico e meccanico.

È auspicabile che nel prossimo futuro si possa realizzare un confronto intra-europeo (la Germania dispone, già da tempo, di un questionario sul tema che viene somministrato ogni due anni) sulle scelte localizzative aziendali.

Il campione ha un’ampia numerosità di risposta per categorie di imprese più direttamente esposte all’analisi del reshoring e considera soltanto quelle manifatturiere.

Il totale delle imprese rispondenti è pari a 762. Più del 90% dei rispondenti è costituito da piccole e medie imprese (PMI) e più di 7 imprese su 10 hanno una propensione a esportare superiore al 10% del loro prodotto. La distribuzione settoriale del campione non è uniforme ma la metà dei rispondenti appartiene ai due settori dei macchinari e dei prodotti in metallo, che sono anche quelli che hanno la propensione all’export più alta della media rispetto al totale dei settori manifatturieri considerati. In particolare, nel 2020 il settore dei macchinari e apparecchiature ha esportato più del 54% del proprio fatturato contro il 35,2% di quello venduto all’estero dal totale manifatturiero italiano (secondo il Rapporto competitività del 2023). L’incrocio tra settori, dimensione e propensione all’export vede la più alta concentrazione delle imprese operanti nel settore dei macchinari di piccole dimensioni e con una propensione all’export superiore al 50%.

La distribuzione geografica del campione delle imprese rispondenti ha permesso di coprire l’intero territorio italiano, sebbene non in maniera uniforme, poiché nelle prime quattro regioni si concentra più del 60% delle imprese rispondenti: Lombardia, Emilia-Romagna, Veneto e Toscana. Va però evidenziato che, considerando la numerosità delle imprese a livello regionale secondo il database FRAME territoriale di ISTAT, le stesse regioni occupano le prime posizioni. L’unica regione con una elevata presenza di imprese manifatturiere ma che non ha una adeguata rappresentatività nella survey è il Lazio.

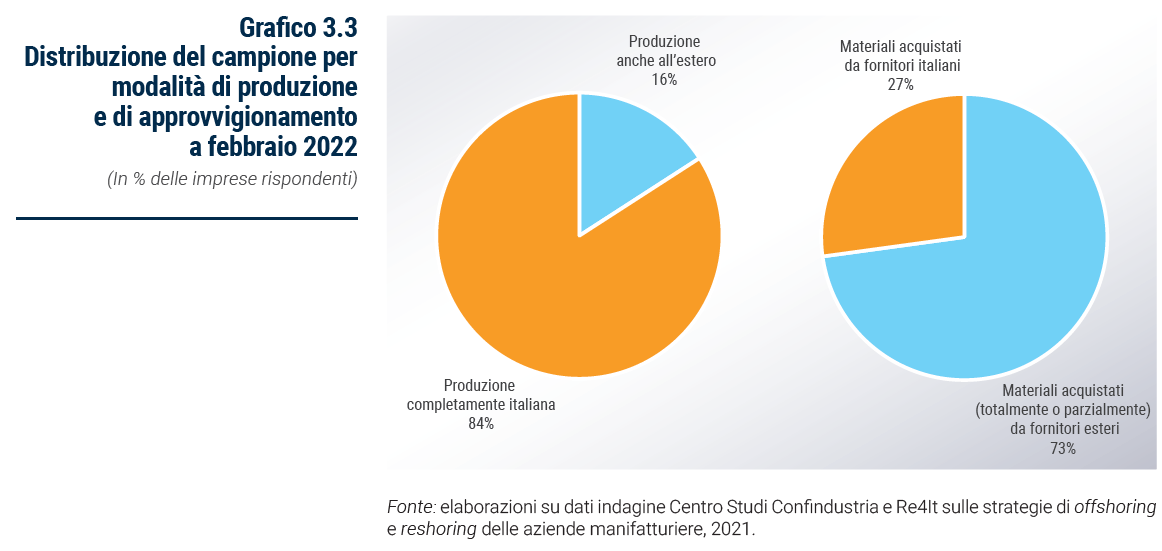

Relativamente alle modalità di produzione e di approvvigionamento, l’84% delle imprese rispondenti non ha attuato l’offshoring della produzione poiché realizza tutto il proprio processo produttivo in Italia, presso propri stabilimenti o tramite esternalizzazione di produzione. Soltanto il 16% dei rispondenti, quindi, potrebbe aver attuato una strategia di rilocalizzazione delle fasi produttive precedentemente delocalizzate all’estero, mettendo in evidenza che il fenomeno del backshoring produttivo può riguardare, già ex-ante, un numero molto limitato di imprese italiane. Al contrario, l’indagine ha evidenziato una maggiore esposizione delle imprese italiane alla fornitura estera, dato che quasi il 73% delle imprese rispondenti si approvvigiona all’estero per i materiali necessari alla produzione. In questo caso il campione potenzialmente interessato a rilocalizzare i propri fornitori dall’estero all’Italia, ossia ad attuare il backshoring di fornitura, aumenta di quasi cinque volte rispetto a quello di produzione. In tal senso, va però tenuto conto che difficilmente si potrebbe registrare un rientro generalizzato delle forniture, in quanto il nostro Paese si caratterizza per la mancanza – o almeno la grandissima scarsità – di molti materiali, per cui non si potrebbe attuare la sostituzione di fornitori esteri con quelli domestici (Grafico 3.3).

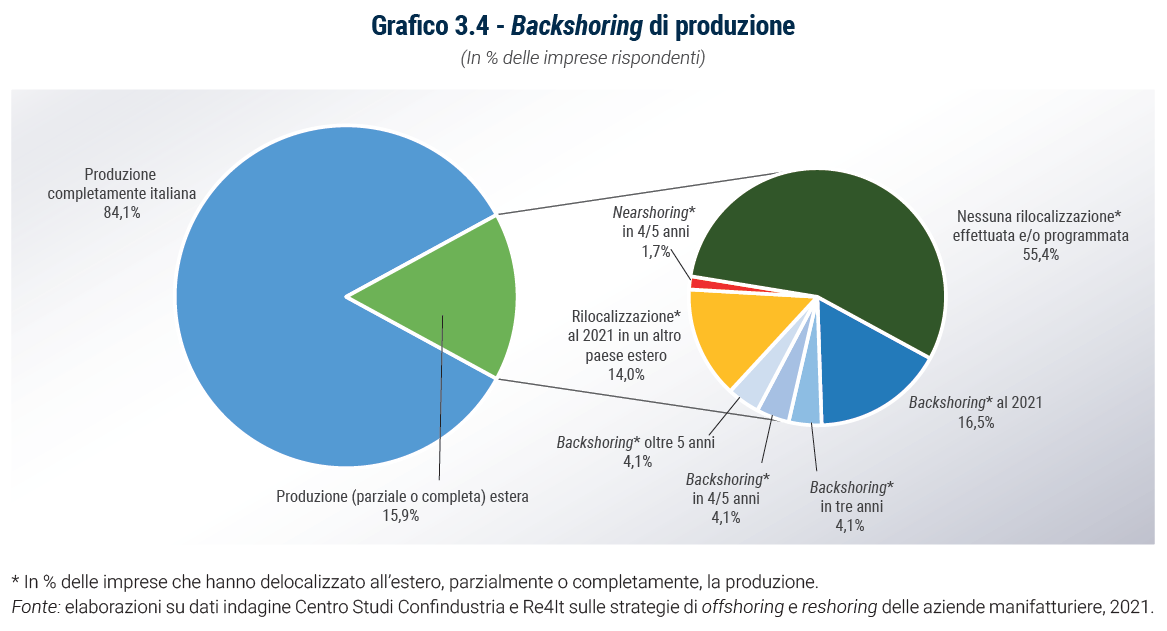

Al 2021, circa il 30% delle 121 imprese che svolgevano attività produttiva anche all’estero ha dichiarato di aver già realizzato un cambiamento nella strategia di localizzazione, mentre il 55% continua a mantenere inalterata la sua scelta localizzativa. In particolare, il backshoring della produzione (totale o parziale) è stato finora scelto dal 16,5% delle imprese che avevano realizzato l’offshoring produttivo, mentre più del 12% ha dichiarato di aver programmato di riportare in Italia la produzione attualmente localizzata all’estero nel medio termine, con un intervallo temporale che va da un minimo di tre anni a un massimo di oltre cinque. Una percentuale leggermente inferiore, il 14%, ha invece optato per un cambio di localizzazione restando sempre in un paese estero; le opzioni possibili comprendono sia il nearshoring che il further offshoring. Nei prossimi quattro/cinque anni il nearshoring verrà implementato da poco meno del 2% di chi ha effettuato l’offshoring produttivo. Il Grafico 3.4 riporta il dettaglio dei risultati.

È importante sottolineare che attuare il backshoring di produzione comporta dei costi molto alti per le imprese che lo realizzano, sia in termini di costi fissi non recuperabili, i cosiddetti sunk cost, sia nel senso di perdita di investimenti specifici. Ciò rende l’analisi delle imprese italiane che hanno scelto di riportare in Italia, parzialmente o completamente, la loro attività produttiva ancora più rilevante al fine di capire le motivazioni sottostanti alla loro scelta.

La composizione delle imprese che hanno attuato il backshoring di produzione è abbastanza concentrata in termini territoriali (risiedono in Lombardia il 40%, in Campania il 25% e infine in Emilia-Romagna il 15%, per la rappresentazione grafica si veda RPE, 2022), dimensionali (più di 8 imprese su 10 appartengono alla categoria PMI) e per settore produttivo (macchinari e riparazione rappresentano un quarto delle imprese che hanno effettuato il backshoring, segue il tessile e abbigliamento con un quinto).

Le motivazioni che caratterizzano le decisioni localizzative

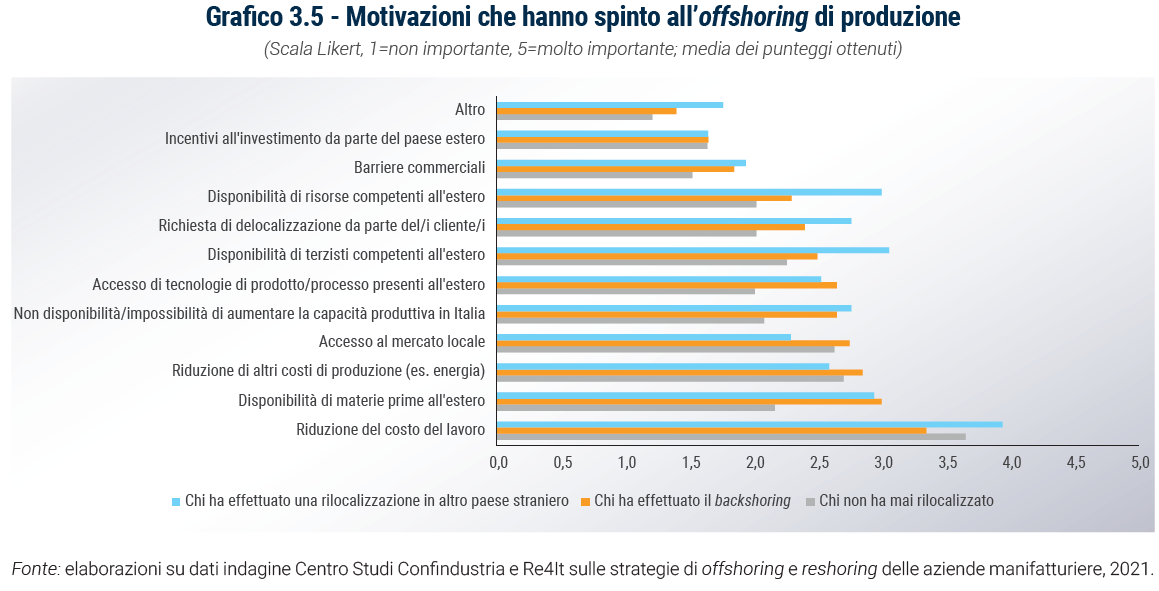

E' interessante il confronto delle motivazioni che hanno portato le aziende all’offshoring iniziale. Infatti, tali informazioni sono state fornite sia da coloro che, in seguito all’offshoring, non hanno mai rilocalizzato, sia da chi ha poi deciso di intraprendere una scelta di backshoring, sia da chi ha invece intrapreso una scelta di rilocalizzazione in un altro paese estero (Grafico 3.5).

La ragione principale della delocalizzazione iniziale rimane la riduzione del costo del lavoro, indipendentemente dalla scelta effettuata successivamente; ma è ancora più importante per le imprese che hanno poi deciso di rilocalizzare verso un paese terzo. Queste hanno inoltre identificato come principali motivazioni di delocalizzazione iniziale la disponibilità sia di risorse che di terzisti competenti all’estero e la richiesta di delocalizzazione da parte dei clienti in misura maggiore rispetto ad aziende che abbiano perseguito le altre due strategie: chi non ha mai rilocalizzato e chi, invece, ha riportato in Italia l’attività produttiva precedentemente localizzata all’estero.

Viceversa, chi ha poi intrapreso una strategia di backshoring ha indicato come leggermente più rilevante l’accesso a tecnologie di prodotto/processo presenti all’estero, l’accesso al mercato locale, la riduzione di altri costi di produzione e la disponibilità di materie prime all’estero.

Sorprendentemente, le aziende che non hanno mai rilocalizzato sono anche quelle che hanno riportato in media valori inferiori per quasi tutte le motivazioni, dimostrando un approccio alla delocalizzazione maggiormente orientato alla riduzione dei costi e bilanciato per quanto riguarda le altre motivazioni.

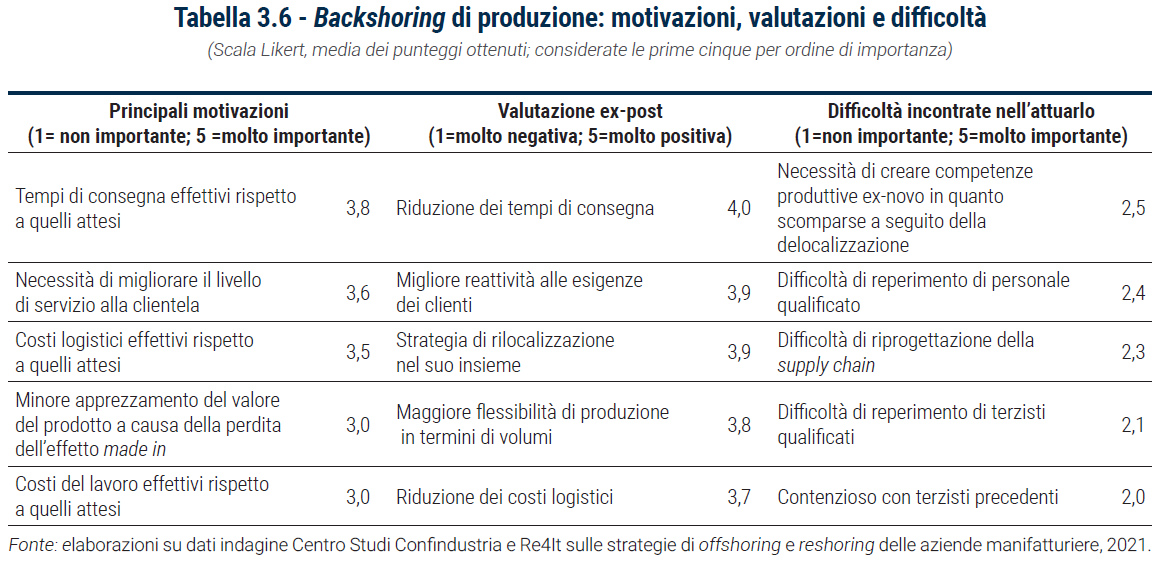

La valutazione complessiva delle imprese rispondenti che hanno optato per il rientro in Italia delle attività produttive precedentemente delocalizzate è molto positiva, come si rileva dai punteggi molto al di sopra della media (scala Likert); inoltre, emerge chiaramente che le difficoltà incontrate sono molto più contenute rispetto ai vantaggi ottenuti attraverso il backshoring di produzione. La principale motivazione sottostante al rientro si può riassumere in una necessità di migliorare la qualità del bene e del servizio offerto, attraverso una riduzione dei tempi di consegna, una migliore performance in termini di qualità prodotta e maggiore reattività ai bisogni del cliente. Sebbene si siano riscontrate delle difficoltà al rientro, queste sono state valutate molto contenute rispetto al mantenimento delle attività nel paese estero dove erano state delocalizzate (Tabella 3.6).

I driver per l’offshoring

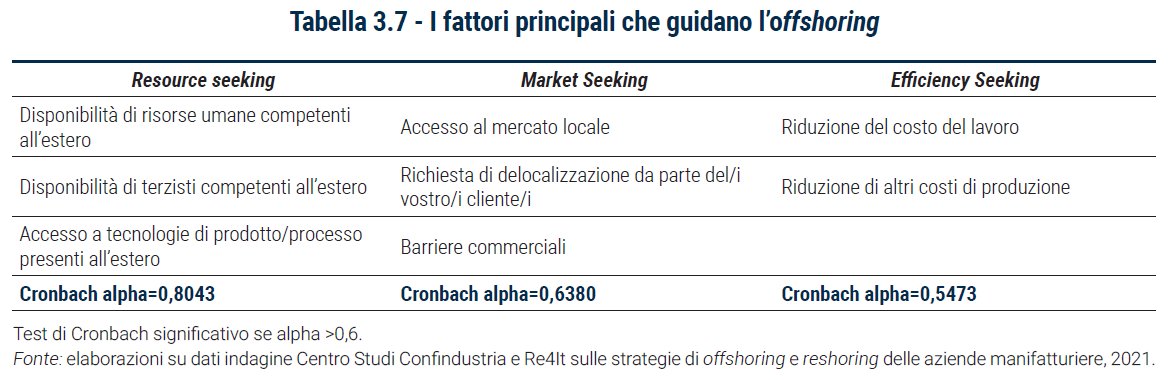

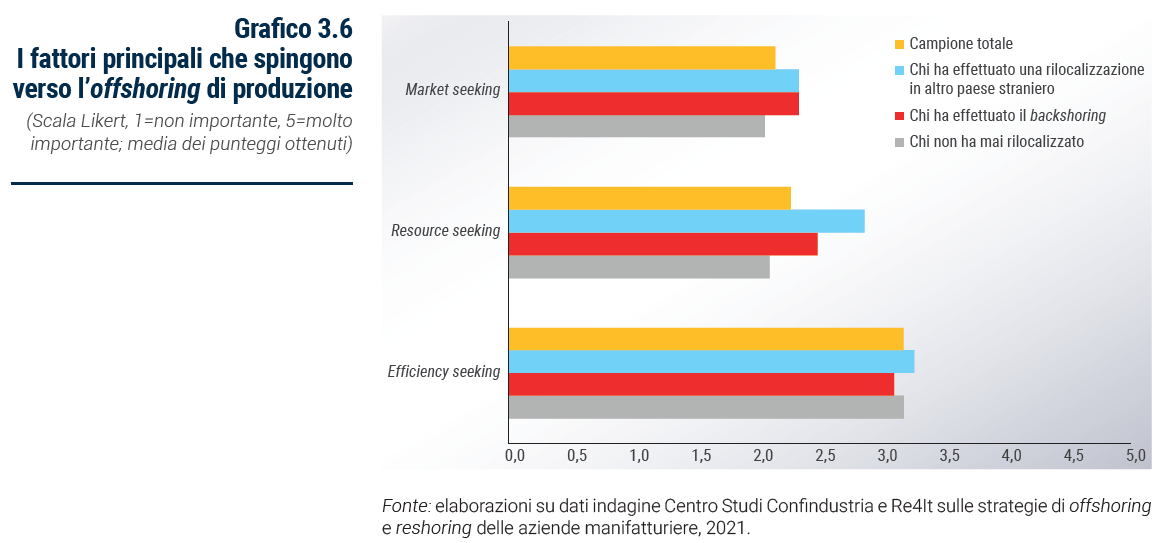

Per mettere in evidenza i fattori rilevanti che hanno guidato le scelte delle imprese rispondenti si è utilizzata l’analisi fattoriale che ha consentito di individuare tre fattori, che raggruppano otto degli undici driver individuati dalla survey (Tabella 3.7). Questi tre fattori rappresentano tre delle quattro motivazioni che spingono le imprese ad effettuare l’offshoring secondo quanto indicato da Dunning nel suo Paradigma Eclettico: efficiency seeking, resource seeking e market seeking.

Il valore dei tre nuovi fattori generati è dato dalla media delle risposte dei singoli driver raggruppati da ciascun fattore. Successivamente si è proceduto alla distribuzione di questi valori tra le diverse tipologie di imprese: le imprese che non hanno mai rilocalizzato, quelle che hanno optato per il backshoring e infine le rispondenti che hanno rilocalizzato in un altro paese estero. Nel complesso, è possibile osservare come le imprese che hanno rilocalizzato in un altro paese straniero, localizzazione di secondo livello, abbiano dei valori mediamente più elevati per tutti e tre i fattori individuati (Grafico 3.6). In generale, il fattore che sintetizza la competitività di costo, l’efficiency seeking, è quello a cui tutte le imprese indipendentemente dalle loro scelte localizzative successive alla prima delocalizzazione hanno attribuito un valore medio più alto in assoluto. Le imprese che non hanno variato le loro scelte localizzative attribuiscono ai tre fattori, che guidano la scelta di localizzazione all’estero, valori mediamente più contenuti. Infine, per le imprese che hanno attuato il backshoring produttivo i fattori di market seeking e quello relativo al resource seeking hanno, entrambi, un punteggio più elevato rispetto a quello attribuito da chi non ha variato la sua prima scelta localizzativa.

I fattori che spiegano il backshoring di produzione

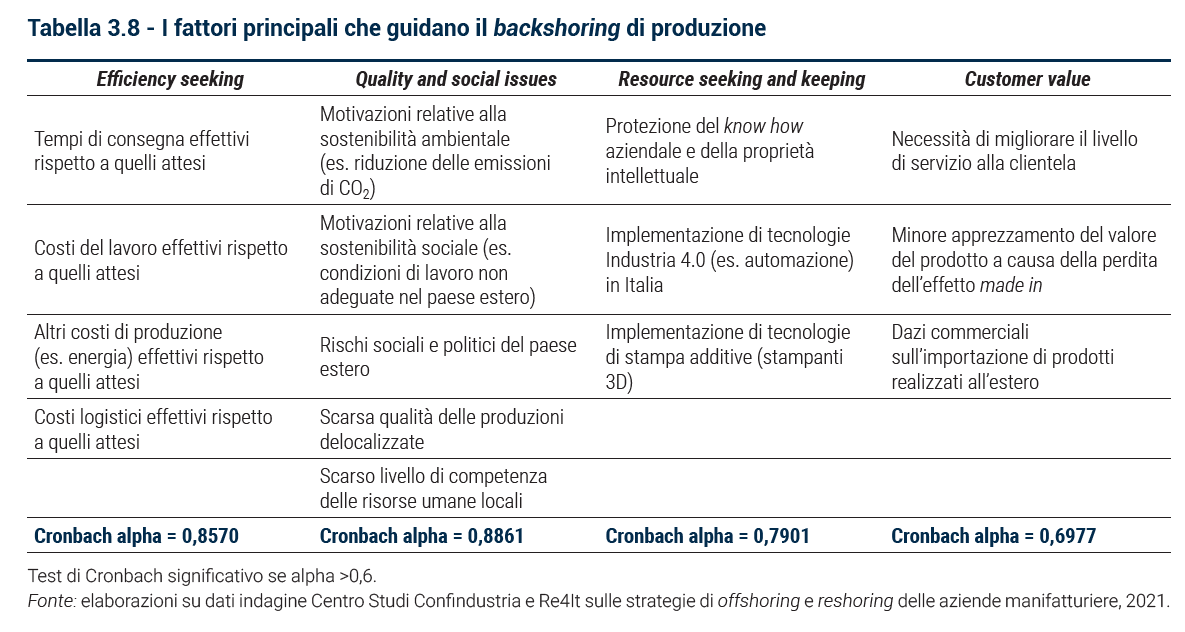

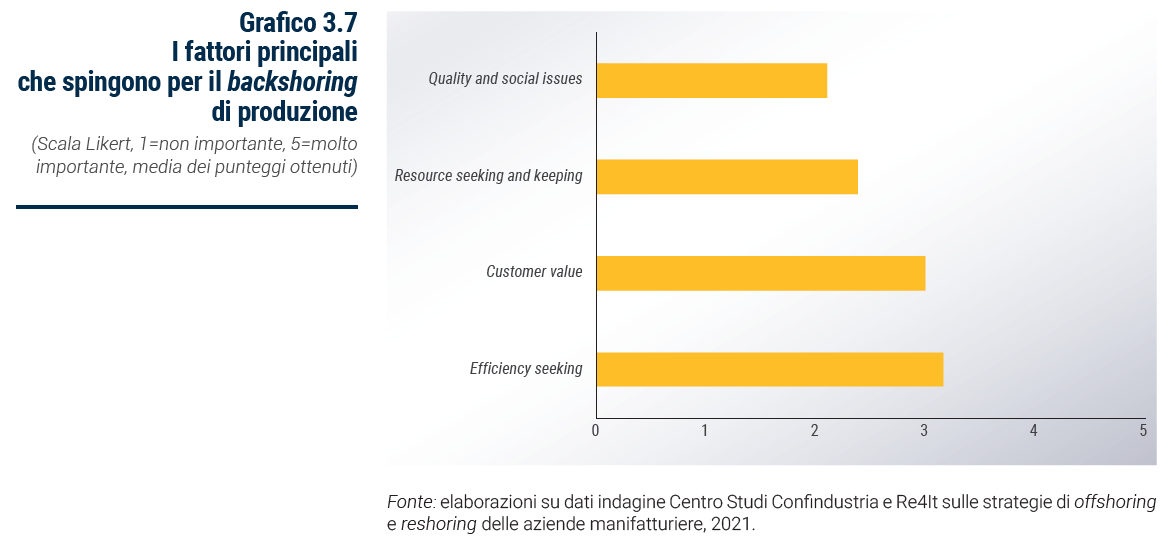

Dei 26 driver considerati nella survey per individuare le motivazioni che hanno spinto le imprese rispondenti a riportare in Italia fasi delle attività produttive precedentemente localizzate all’estero ne sono rimasti 15 che sono stati distribuiti in 4 diversi fattori: efficiency seeking, quality and social issues, resource seeking and keeping e customer value. Anche in questo caso si è cercato di applicare, nel limite del possibile, la classificazione dei vantaggi localizzativi identificati dal Paradigma Eclettico di Dunning, ampliandola per rispondere meglio alla esigenza di comprendere tutti i driver che hanno guidato la scelta delle imprese rispondenti (Tabella 3.8).

Il fattore principale che ha spinto le imprese a rilocalizzare in Italia processi produttivi precedentemente delocalizzati attiene alla stessa categoria che molti anni prima (il range si aggira tra i 10 e i 30 anni precedenti il 2021) aveva fatto optare per la delocalizzazione: l’efficiency seeking.

I driver che compongono il fattore di efficienza di costo sono fondamentalmente opposti a quelli che avevano spinto le imprese ad effettuare l’offshoring, segnalando che i cambiamenti di contesto avvenuti nell’intervallo di tempo considerato hanno portato a rivalutare il ritorno a casa, in quanto i costi e i tempi effettivi sono diventati più alti di quelli attesi (Grafico 3.7). Segue la necessità di migliorare il valore offerto ai propri clienti sia in termini di servizi che di prodotto così come la necessità di mantenere la conoscenza e di sfruttare nuove tecnologie disponibili nel paese di origine, che include anche i cambiamenti del paradigma produttivo che ha comportato Industria 4.0. Solo alla fine, ma sempre con un livello prossimo alla media, le problematiche di carattere sociale e qualitativo hanno contribuito alla scelta di ritorno. Soprattutto, uno dei driver inclusi nell’ultimo fattore potrebbe aumentare molto il suo livello di apprezzamento nel prossimo futuro quando la transizione ecologica inizierà a realizzarsi pienamente.

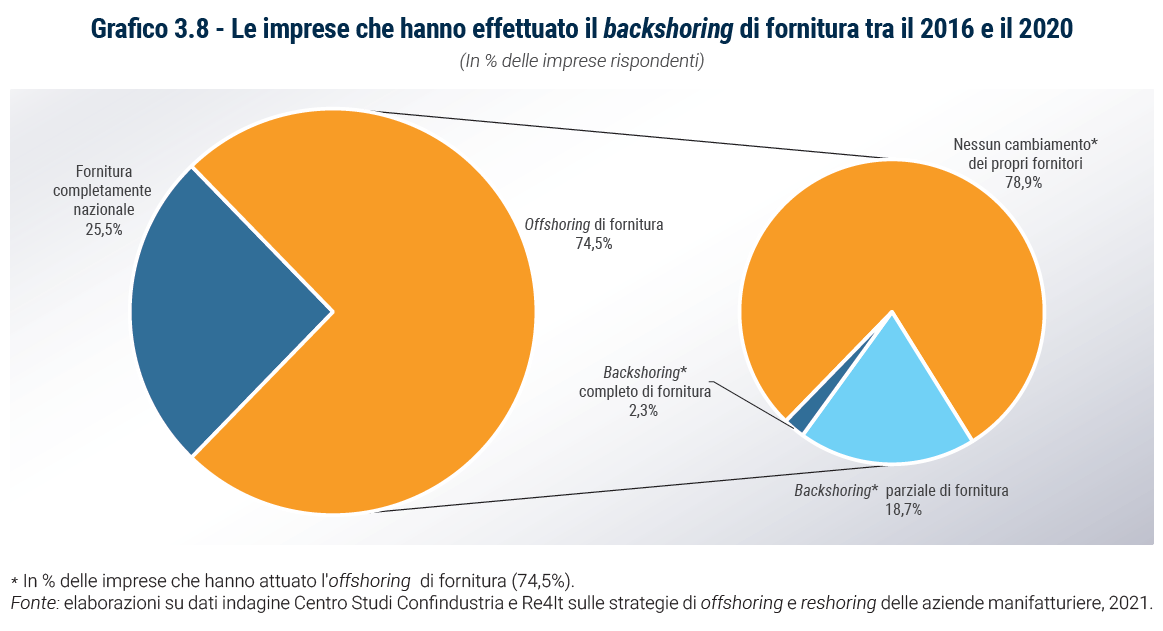

Le informazioni che il questionario consente di acquisire permettono di individuare, per le imprese rilevate, il ricorso a fornitori esteri. Su 762 rispondenti è risultato che 568 imprese (pari al 74,5% del totale dei rispondenti) avevano acquistato forniture (totalmente o parzialmente) da imprese estere. Di queste, risulta che 120 imprese – cioè il 21,1% – hanno realizzato (in percentuale variabile) un backshoring delle proprie forniture negli ultimi cinque anni. Infine, una percentuale non trascurabile (quasi l’11% delle 120 imprese che ha rilocalizzato in Italia la propria fornitura) ha optato per riconfigurarla interamente su base nazionale (Grafico 3.8).

Questi numeri consentono di avere una misura del backshoring di fornitura che, pur avendo recentemente attirato l’attenzione di diversi osservatori, è ancora poco noto sia nella sua effettiva dimensione, che nel modo di misurarlo.

Questi numeri consentono di avere una misura del backshoring di fornitura che, pur avendo recentemente attirato l’attenzione di diversi osservatori, è ancora poco noto sia nella sua effettiva dimensione, che nel modo di misurarlo.

Il backshoring di fornitura presenta una distribuzione meno concentrata rispetto a quello di produzione: in termini di dimensione di imprese, essendo tutte le diverse classi presenti; in termini geografici, risultando attuato in tutte le macro-ripartizioni territoriali; e anche in termini settoriali, avendo quasi tutti i settori manifatturieri sperimentato questo ritorno ai fornitori domestici. In particolare, una impresa su due di coloro che hanno optato per il backshoring di fornitura è di media dimensione; il 40% del totale, è di piccole dimensioni, mentre le classi estreme (micro e grandi) sono state meno interessate dal fenomeno. Il backshoring di fornitura è diffuso in quasi tutti i settori manifatturieri con una percentuale abbastanza uniforme ad eccezione di due settori: mezzi di trasporto, in cui meno del 5% delle imprese che hanno optato per i fornitori locali appartiene a questo settore, e macchinari e apparecchiature, dove risiede la maggiore concentrazione di imprese che hanno adottato il backshoring di fornitura. Infatti, una impresa su quattro appartiene al settore dei macchinari e apparecchiature. La macroarea di appartenenza più diffusa è il Nord-Ovest, confermando, anche per il backshoring di fornitura come per quello di produzione, la Lombardia come la regione con il maggior numero di imprese che attuano i processi di backshoring. La seconda macroarea di appartenenza delle imprese che attuano le scelte di rilocalizzazione della fornitura è il Nord-Est, dato che poco meno del 30% del sottoinsieme appartiene a questa area. A meno di 10 punti percentuali di distanza seguono le regioni del Mezzogiorno. Il Centro è l’area con il minor numero di imprese con backshoring di fornitura, quasi l’11% del totale.

Le motivazioni del backshoring di fornitura

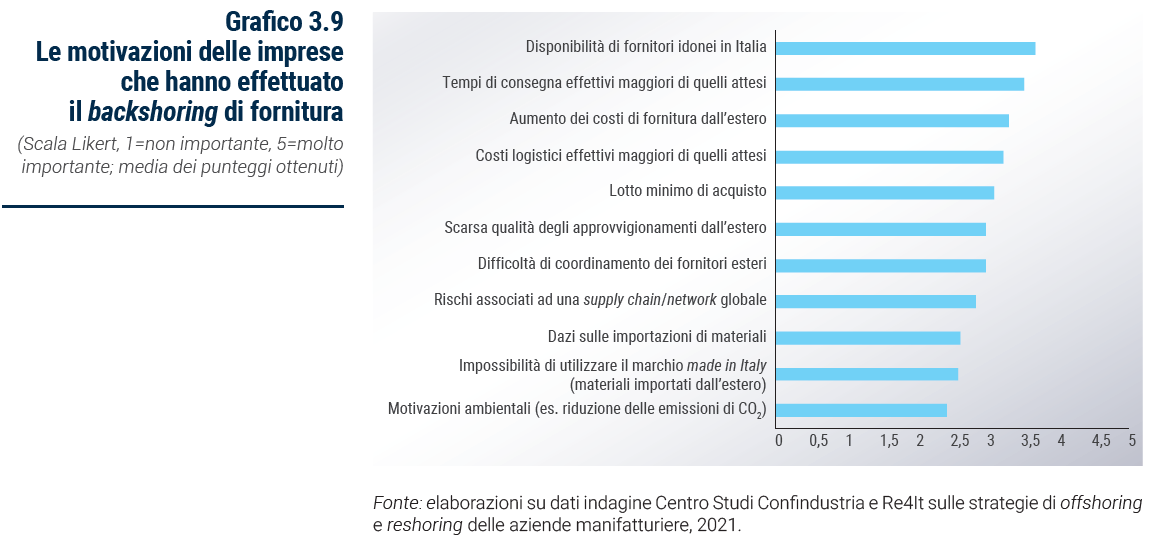

La motivazione principale che ha indotto le imprese rispondenti a riportare nel territorio domestico le proprie catene di fornitura è la disponibilità di fornitori idonei in Italia (Grafico 3.9). Tale risultato dimostra che l’expertise e il know-how italiano rappresentano ancora il principale valore aggiunto delle filiere locali. A seguire, le aziende hanno indicato di aver rilocalizzato la fornitura principalmente a causa di tempi di consegna effettivi maggiori di quelli attesi, di un aumento dei costi di fornitura all’estero, di costi logistici effettivi maggiori di quelli attesi e della presenza di un lotto minimo di acquisto. È preoccupante, invece, che l’ultimo posto sia occupato delle motivazioni ambientali (es. riduzione delle emissioni di CO2), in merito alle quali ci si aspetta però un incremento nel prossimo futuro, viste le spinte soprattutto in Europa verso un’accelerazione della transizione ecologica e una maggiore considerazione degli aspetti ambientali.

Un’ulteriore conferma della disponibilità di fornitori idonei in Italia deriva anche dall’analisi della survey condotta presso le imprese associate del Sistema Confindustria tra il 15 e il 24 marzo 2022 a cui hanno risposto 1.980 aziende, al fine di quantificare i costi del conflitto Russia-Ucraina per il sistema produttivo italiano. Oltre la metà delle imprese rispondenti ha dichiarato che tra le azioni che stava esplorando per far fronte alle difficoltà create dalla guerra in corso c’era anche la ricerca di mercati alternativi di approvvigionamento per materie prime e/o semilavorati. I mercati alternativi considerati per l’approvvigionamento sia di materie prime sia di altri input produttivi risultavano molto concentrati: l’80% delle imprese selezionava 26 paesi sui 156 totali. L’Italia era il primo paese scelto (dal 12,5% dei rispondenti), seguito a poca distanza dalla Cina (12,2%) e più da lontano (quasi 5 punti percentuali in meno) dalla Germania, terzo mercato di approvvigionamento selezionato. In questo caso l’indicazione dell’Italia come possibile mercato alternativo di approvvigionamento era prevalentemente riferita ai semilavorati più che alle materie prime, poiché di gran parte di queste ultime il nostro Paese è quasi completamente privo.

L’individuazione dell’Italia come possibile mercato alternativo di approvvigionamento evidenzia, ulteriormente, sia la forza del nostro sistema produttivo per quanto riguarda le catene di fornitura per i prodotti intermedi, sia un potenziale fenomeno di backshoring di fornitura.

I driver del backshoring di fornitura

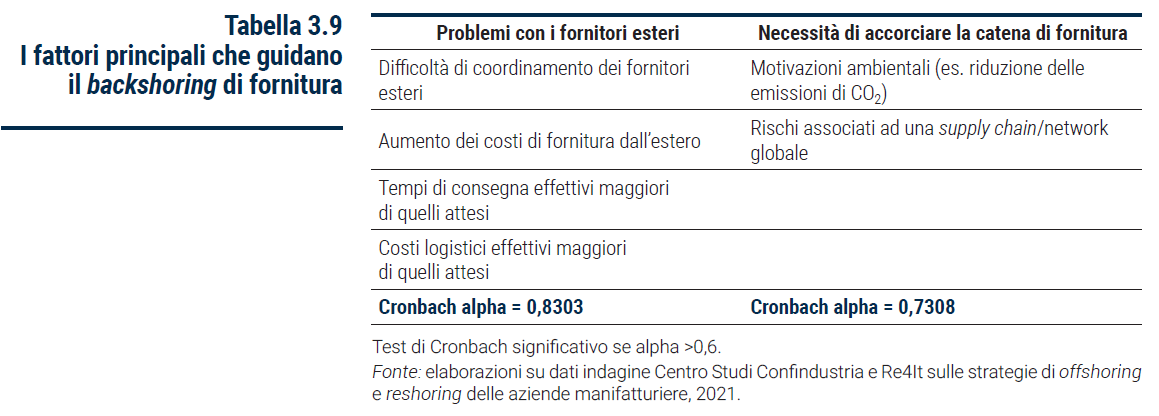

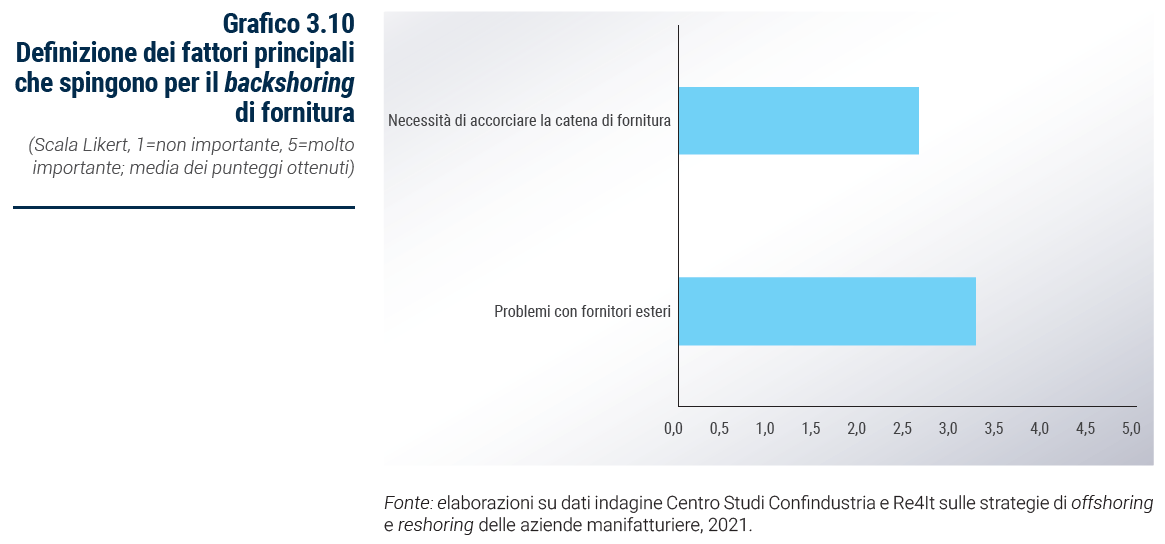

Sono due i fattori principali che hanno spinto a rivedere le catene di fornitura delle imprese rispondenti, entrambi ascrivibili a problemi rilevati con i fornitori esteri o alla scelta di accorciare la catena di fornitura. Degli undici driver iniziali individuati con la survey ne sono rimasti sei. In questo caso non è stato possibile mantenere la stessa classificazione utilizzata nel Paradigma Eclettico di Dunning, proprio perché non attiene alla gestione della produzione ma a quella degli approvvigionamenti.

I problemi riscontrati con i fornitori esteri, declinati nelle varie difficoltà di coordinamento, aumento dei costi e dei tempi di consegna e infine in una sottostima del costo effettivo di fornitura all’estero, rappresenta il driver con il valore maggiore, ben al di sopra della media. L’altro fattore rilevante attiene alla necessità di accorciare la catena di fornitura, per i recenti rischi di gestione associati ad una supply chain globale (Tabella 3.9 e Grafico 3.10).

È importante comunque sottolineare che la survey è stata somministrata nella seconda parte del 2021, l’anno in cui si sono materializzati contemporaneamente diversi fattori (la politica zero Covid cinese, il blocco del canale di Suez, la difficoltà di trasporto e di organizzazione logistica a livello globale, eventi climatici) che hanno determinato una elevata pressione sulla catena globale degli approvvigionamenti, come si può vedere dal Global Supply Chain Pressure Index. A quasi due anni dalla somministrazione della survey è però importante sottolineare che sebbene si siano parzialmente risolti i problemi manifestatesi in quel periodo relativi alla gestione della catena di fornitura internazionale (eliminazione della politica zero Covid cinese, riattivazione regolare del trasporto e della logistica a livello globale, sebbene a costi più elevati) se ne sono materializzati altri, primo fra tutti l’invasione russa dell’Ucraina, l’inasprimento delle politiche commerciali americane, i provvedimenti legislativi dal Chips act all’

Inflation Reduction Act dell’amministrazione Biden e, per finire, una accelerazione verso l’autonomia strategica aperta da parte dell’Unione europea. Tutti fattori che spingono comunque a un ripensamento delle catene di fornitura almeno in un’ottica di accorciamento e diversificazione delle stesse.

I fattori contingenti per il backshoring di fornitura

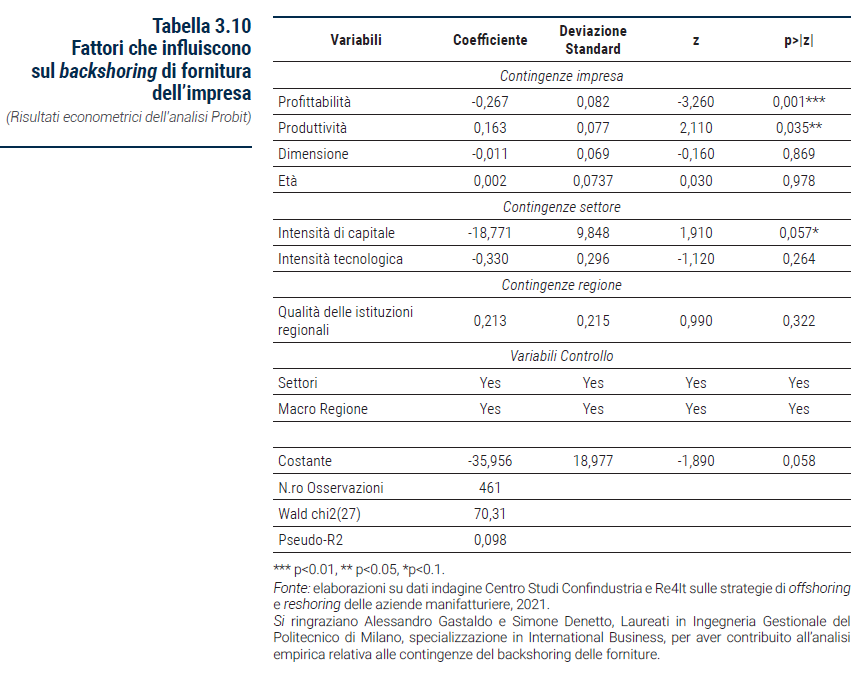

Per identificare quali sono i fattori contingenti - a livello di impresa, di settore e di area geografica regionale – che rendono più probabile la scelta di implementare una strategia di backshoring di fornitura da parte delle imprese italiane, è stata condotta un’analisi econometrica su 461 osservazioni. La variabile dipendente usata nello studio è Backshoring di Fornitura, che assume un valore dicotomico pari a 1 se l’impresa ha riportato in Italia almeno una parte delle forniture nei cinque anni precedenti all’indagine (cioè tra il 2016 e il 2020), e 0 se invece ha mantenuto le sue forniture all’estero nello stesso periodo.

Per quanto concerne le contingenze relative all’impresa che implementa la decisione di backshoring di fornitura, sono state utilizzate quattro diverse variabili. La prima è la Profittabilità, misurata attraverso la media del Return On Asset (ROA) nei tre anni precedenti (cioè 2013-2015) al periodo finestra in cui è avvenuto il backshoring. La seconda è la Produttività, misurata attraverso il Turnover/Asset Ratio, cioè la media del rapporto tra ricavi e totale attività dell’impresa nei tre anni precedenti (cioè 2013-2015) al periodo finestra in cui è avvenuto il backshoring. La terza è la Dimensione, misurata come variabile categorica che oscilla tra 1 e 3, essendo il valore più basso associato alle micro e piccole imprese (da 1 a 49 addetti), il valore intermedio alle medie imprese (da 50 a 249 addetti) e il valore più alto alle grandi imprese (da 250 addetti in poi); la fonte è AIDA e fa riferimento ai tre anni precedenti (cioè 2013-2015) al periodo finestra in cui è avvenuto il backshoring. Infine, l’ultima variabile d’impresa è l’Età, pari alla differenza tra l’anno 2015 e l’anno di fondazione dell’impresa; anche in questo caso la fonte è AIDA.

Con riferimento alle contingenze a livello di settore, sono state considerate due variabili. La prima è l’Intensità di Capitale, cioè la media del rapporto tra investimenti lordi in beni materiali e numero di dipendenti nei tre anni precedenti (cioè 2013-2015) al periodo finestra in cui è avvenuto il backshoring. La seconda è l’Intensità tecnologica, che cattura il livello tecnologico dei settori di appartenenza delle imprese attraverso una variabile categorica che oscilla da 1 a 4, con il valore 1 associato ai settori low-tech, il valore 2 ai settori medium-low tech, il valore 3 ai settori medium-high tech, e il valore 4 ai settori high-tech, secondo la classificazione fornita da Eurostat.

Infine, per quanto riguarda le contingenze a livello territoriale, si è tenuto conto della Qualità delle Istituzioni Regionali, misurata attraverso la media dell’ Institutional Quality Index (IQI) sviluppato da SIEPI (Società Italiana di Economia e Politica Industriale) nei tre anni precedenti (cioè 2013-2015) al periodo finestra in cui è avvenuto il backshoring. A queste variabili, sono state aggiunte delle dummy (cioè variabili dicotomiche) per tenere conto di specificità settoriali (a livello di due digit, secondo la classificazione NACE REV 2) e territoriali derivanti dalle macro-regioni di appartenenza (Nord-Est, Nord-Ovest, Centro, Sud e Isole) delle imprese che effettuano il backshoring di fornitura.

I risultati sono riportati nella Tabella 3.10, dove è stato applicato un modello Probit considerata la natura dicotomica della variabile dipendente. Dalla tabella risulta che le imprese a più alta produttività sono maggiormente propense a effettuare un backshoring delle forniture, probabilmente perché, come evidenziato nei paragrafi precedenti, i fornitori domestici sono considerati sempre più idonei in alternativa a quelli esteri in quanto consentono di ridurre i tempi di consegna e i costi di fornitura e della logistica, elementi che risultano cruciali per garantire un elevato livello di efficienza per tali imprese. Allo stesso tempo, risulta che le imprese che hanno una maggiore probabilità di riportare nel paese di origine le forniture sono quelle meno profittevoli, e che quindi risultano probabilmente maggiormente esposte agli effetti negativi della congiuntura internazionale. Non risultano, invece, significative né l’età né la dimensione dell’impresa.

Per quanto riguarda i settori, l’analisi mostra che le imprese che operano in settori ad alta intensità di capitale hanno minore probabilità di riportare le forniture rispetto a quelle che operano in settori intensivi di lavoro; ciò perché i settori intensivi di capitale hanno maggiori costi irrecuperabili, e i settori intensivi di lavoro sono più impattati da un aumento dei costi della manodopera. Non risulta, invece, significativa l’intensità tecnologica del settore di appartenenza. Infine, con riferimento alle contingenze territoriali, la qualità delle istituzioni regionali non risulta incidere sulla scelta delle imprese di effettuare il backshoring di fornitura.

In conclusione, gli effetti contingenti individuati rivelano che le imprese più predisposte al backshoring di fornitura sono quelle più sensibili ed esposte all'aumento dei costi, cioè le imprese più produttive o operanti in settori intensivi di lavoro, e le imprese meno profittevoli.

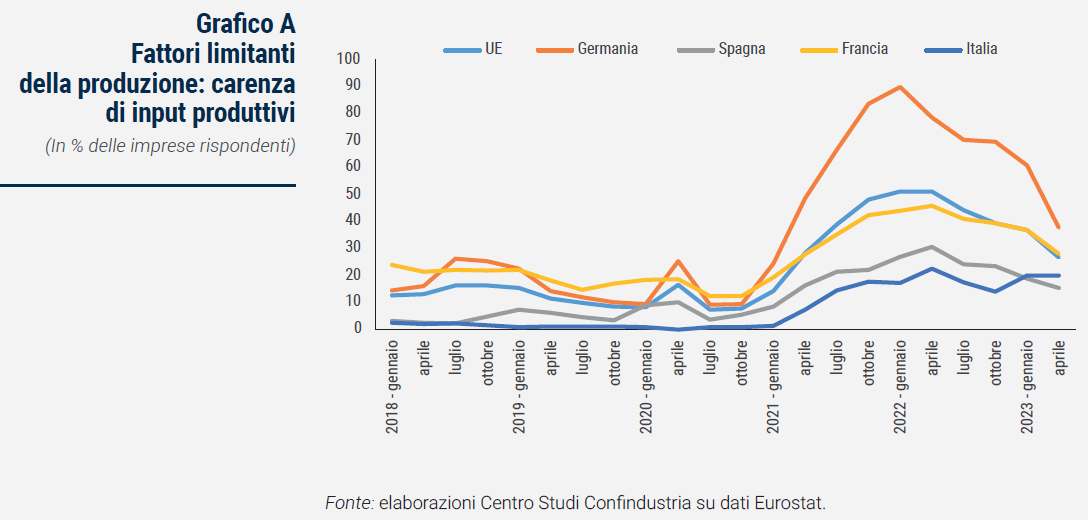

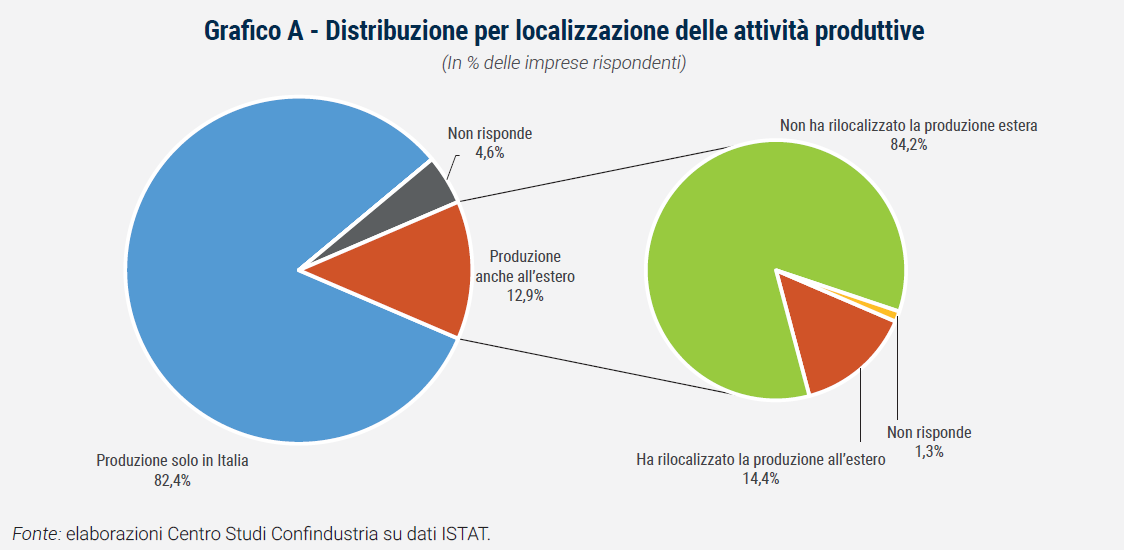

Capire quali strategie di localizzazione delle proprie forniture stanno predisponendo le imprese italiane per rafforzare la loro resilienza agli shock esogeni, è l’obiettivo che si è posto un sondaggio del Centro Studi Tagliacarne-Unioncamere svoltosi nel mese di aprile 2023 su 1.400 imprese manifatturiere. Monitorare la robustezza della catena di fornitura resta un punto centrale per aumentare la resilienza della propria attività economica, sebbene le imprese italiane abbiano mostrato fino ad oggi una struttura meno esposta agli shock da offerta che hanno colpito i competitor delle altre principali economie europee (Grafico A). Ma soprattutto il sondaggio consente di valutare anche gli impatti dell’invasione russa dell’Ucraina e delle tensioni geopolitiche che ne stanno seguendo.

Secondo l’indagine svolta permangono per una buona quota delle imprese manifatturiere rispondenti, una su cinque (20%), in linea con quanto emerge dalla survey della Commissione europea, difficoltà o interruzioni nell’approvvigionamento delle forniture (in particolare modo per semilavorati, componenti, beni strumentali e materie prime: rispettivamente 24% e 22%, a differenza dei servizi: 1%).

Sono due le principali evidenze che emergono su come stanno cambiando o cambieranno nei prossimi tre anni le strategie geografiche di fornitura. La prima è la forte relazione tra distanza geografica e incertezza: la quota delle imprese che non sa “se e come” cambieranno le forniture passa dal 20-25% quando si tratta di fornitori italiani, al 57% nel caso di fornitori localizzati nell’Unione europea (UE), per salire ancora al 65% nel caso di fornitori extra-UE. Tale incertezza appare più marcata (74% per la fornitura extra-UE e 66% per quella UE) nel caso delle imprese che svolgono attività B2C (produzione di beni/servizi per i consumatori), ma senza particolari distinzioni a seconda della tipologia di fornitura, che si tratti di beni (materie prime, semilavorati, componenti e beni strumentali) o servizi.

Questa relazione diretta tra distanza geografica e incertezza è legata all’elevata instabilità geopolitica internazionale: a marzo 2023, il World Uncertainty Index (indicatore che misura il grado di incertezza politico-economica a livello mondiale), era ancora sugli stessi livelli di un anno fa, in occasione dello scoppio della guerra russo-ucraina.

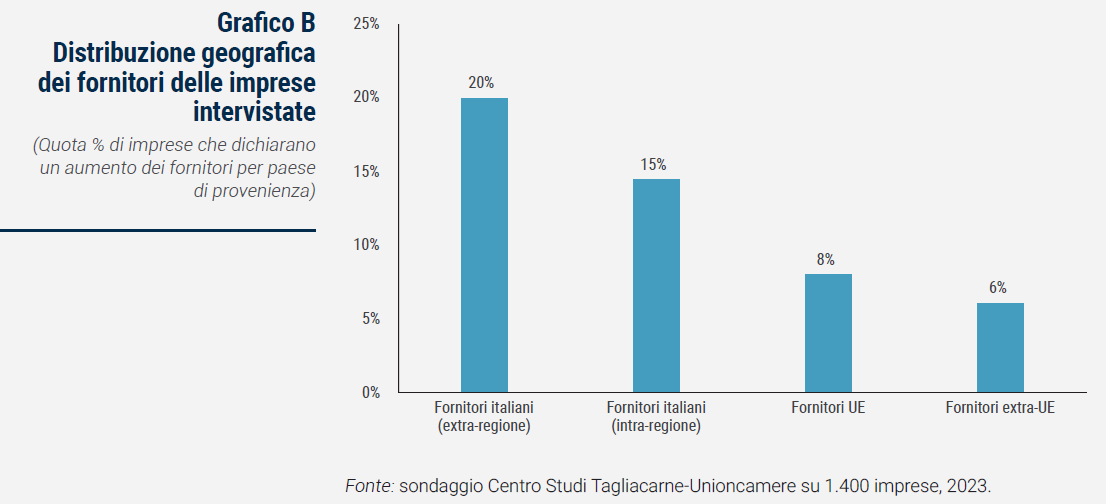

La seconda evidenza è la preferenza verso l’Italia: la quota di imprese che dichiara un aumento dei fornitori italiani (backshoring) oscilla tra il 15% (se si tratta di locali, cioè presenti nella stessa regione) e il 20% (se si tratta di fornitori italiani al di fuori della regione); un backshoring che sembra coinvolgere in misura un po' più accentuata le forniture di servizi (25-26% riguardo all’aumento di fornitori italiani, sia locali che non locali).

All’opposto, la percentuale di imprese che dichiara un aumento dei fornitori stranieri (farshoring), è inferiore al 10% (8% per quelli UE e 6% per quelli extra-UE; Grafico B). Ciò sembra essere anche il riflesso del quadro globale dei nuovi vincitori e vinti di questo reshuffle: secondo il World Economic Forum, la Cina – paese rispetto al quale l’Italia ha una significativa dipendenza per molti beni intermedi e semilavorati (oltre che materie prime strategiche, si veda il Capitolo 2 e il par. 3.2) – sarà l’area più penalizzata.

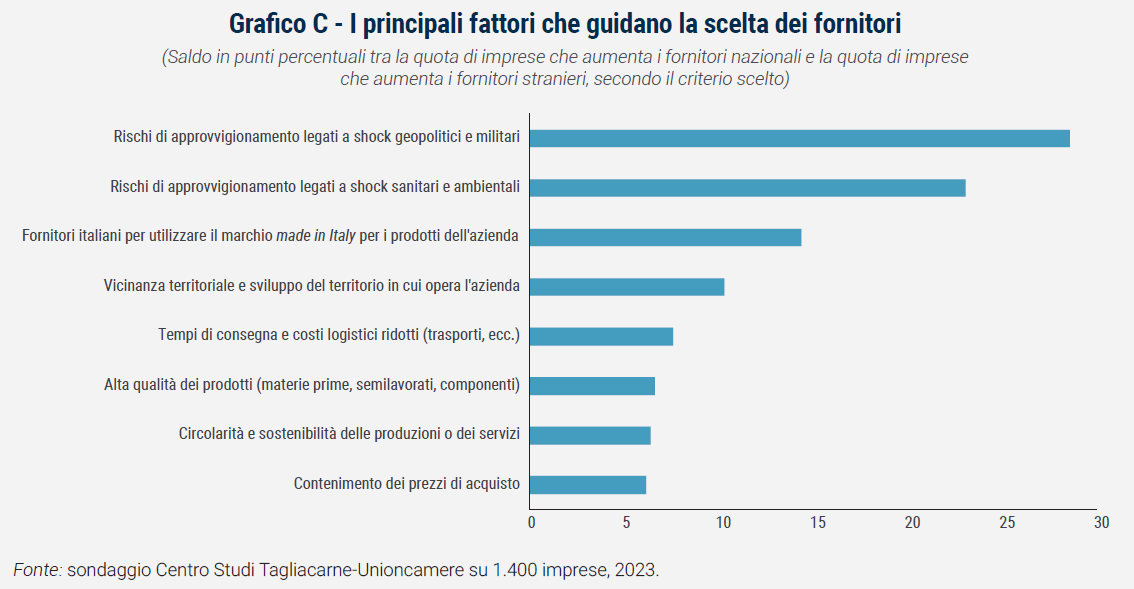

I primi due fattori che guidano la scelta della localizzazione geografica delle proprie forniture riguardano la sicurezza: tra le imprese per le quali la riduzione dei rischi di approvvigionamento legati a shock geopolitici e militari è un criterio di selezione dei fornitori, la quota di quelle che opta per il backshoring (31%) è superiore di 29 punti percentuali rispetto alla quota delle imprese che sceglie il farshoring (2%); nel caso della motivazione legata ai rischi di approvvigionamento dovuti a shock sanitari e ambientali, il saldo arriva a +23 punti percentuali. Il terzo criterio che spinge al backshoring è la volontà di sviluppare il marchio del made in Italy (con un saldo di +14 punti percentuali) (Grafico C). Seguono, con distanze inferiori, la vicinanza territoriale e lo sviluppo del territorio in cui opera, i tempi di consegna, i costi logistici ridotti e la qualità.

In questo scenario, il contenimento dei prezzi delle forniture si colloca solo all’ottavo posto. Resilienza, territorio e qualità sono i principali fattori che influiscono sulla scelta del backshoring di fornitura.

Il backshoring delle imprese italiane sembrerebbe scaturire da una scelta strategica non solo a monte, guardando alle relazioni lungo la catena di fornitura, ma anche a valle, in chiave competitiva, guardando ai mercati di vendita. Infatti, all’aumentare della preferenza per i fornitori italiani, rispetto a quelli stranieri, si associano strategie di aumento delle vendite in gran parte riconducibili agli stessi tre fattori, già citati, caratterizzanti la scelta dei fornitori: resilienza, territorio, qualità. Ad esempio, sull’aumento della qualità dei prodotti come strategia competitiva, punta il 38% delle imprese che aumentano i fornitori italiani non locali (extra-regione) contro solo il 15% delle imprese che invece li diminuiscono, evidenziando un saldo positivo di 23 punti percentuali; la seconda strategia maggiormente distintiva delle imprese che aumentano i fornitori italiani (non locali) è il potenziamento della propria capacità produttiva (a cui punta il 17% di esse contro solo il 3% di quelle che invece intendono ridurla, con un saldo di +14 punti percentuali); la terza riguarda il rafforzamento del legame con il territorio e del made in Italy (con uno scarto di 11 punti percentuali).

Evidenze simili emergono anche se si prendono a riferimento i fornitori locali (intra-regione). Le prime strategie competitive che maggiormente caratterizzano le imprese che aumentano i fornitori locali, rispetto a quelle che li diminuiscono, sono: i) il rafforzamento del legame con il territorio e del made in Italy (a cui punta il 23% delle prime verso il 6% delle seconde, con una differenza di +17 punti percentuali); ii) la produzione taylor made (con un saldo +13 punti percentuali); iii) il branding (con uno scarto di +11 punti percentuali e che, peraltro, è verosimilmente associabile alla prima strategia, vale a dire “territorio e made in Italy”). Quindi, se leggiamo congiuntamente i criteri di selezione dei fornitori e le scelte competitive sui mercati, ciò che sembra emergere per le imprese che fanno backshoring è una strategia improntata principalmente alla difesa della propria capacità produttiva da shock esogeni, per poi attaccare la competizione con made in Italy e qualità.

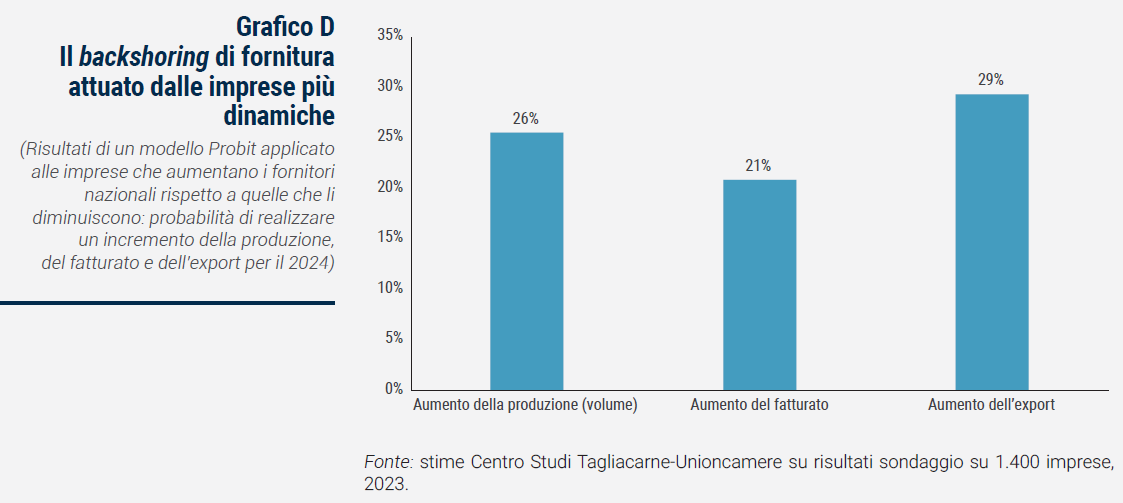

A conferma di ciò, i risultati di un’analisi econometrica evidenziano come esista un effetto positivo del backshoring di fornitura sulle performance delle imprese. Nello specifico, le imprese che stanno aumentando i fornitori italiani locali, rispetto a quelle che invece li stanno riducendo, hanno una maggiore probabilità di attendersi, per il 2024, un aumento (su base annua) della produzione (la probabilità è maggiore del 26%), del fatturato (+21%) e dell’export (+29%; Grafico D). Non stupisce che l’effetto backshoring di fornitura sia maggiore sulla performance dell’export, in quanto la strategia di rilocalizzazione di fornitura è legata al made in Italy e alla qualità (come evidenziato nel Grafico C) fattori rilevanti nella competitività internazionale dei prodotti italiani. Non a caso, secondo la classifica del Global Soft Power Index, l’Italia è il terzo paese al mondo per prodotti e brand più apprezzati.

I dati riportati nel Grafico D corrispondono agli effetti marginali della variabile binaria (1=impresa che aumenta i fornitori locali; 0=altrimenti) stimati con un modello Probit con variabili di controllo (settore, dimensione secondo la classe di addetti e localizzazione secondo la regione). Tutti e tre gli effetti marginali riportati nel grafico sono statisticamente significativi all’1%.

Da questo reshuffle globale delle catene di fornitura sembrano emergere dei primi segnali per l’Italia di un “Ritorno al territorio”, dove circa un quinto delle imprese punta ad aumentare le forniture nazionali vedendo proprio nel “territorio” un fattore strategico per la competitività aziendale. Dunque, non si parla solo di una competitività di costo, ma soprattutto di qualità, che trova nella prossimità geografica – oltre a una maggiore sicurezza – anche saperi, tradizioni e cultura produttiva che vanno di pari passo con la sostenibilità. Non a caso, da più di vent’anni "il territorio” – inteso come comunità in cui opera l’azienda – è riconosciuto dalle principali istituzioni internazionali come una vera e propria forma di “Capitale”, introducendo il concetto di “capitale territoriale”. Rimanendo in tema di sostenibilità, le imprese che puntano ad aumentare i fornitori italiani mostrano una maggiore attenzione alla sostenibilità nei rapporti con i suppliers, così come una più forte integrazione della sostenibilità ambientale nella catena di fornitura, rispetto, invece, alle imprese che diminuiscono le stesse forniture nazionali.

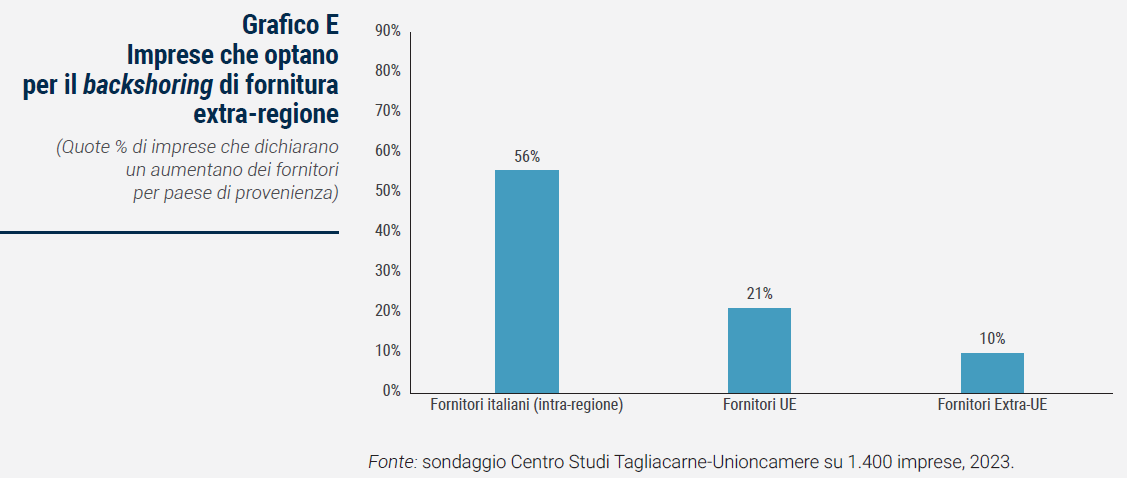

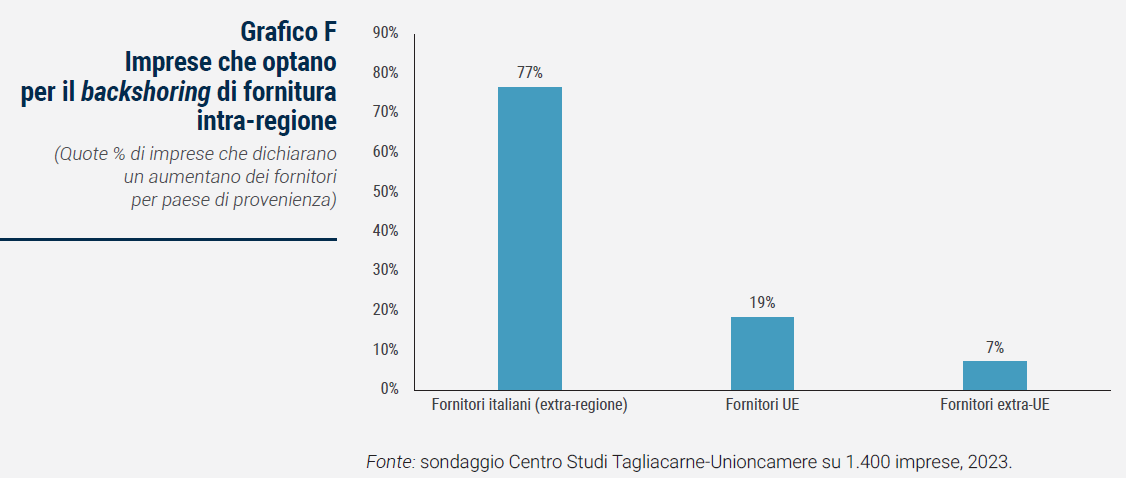

L’ultima domanda da porsi è se l’aumento delle forniture nazionali rappresenta una scelta complementare o sostitutiva rispetto a quelle estere. I risultati dell’indagine sembrano indicare con maggior decisione un effetto sostituzione perché, tra chi aumenta i fornitori italiani (non locali), più della metà (56%) incrementa anche i fornitori locali (intra-regione), mentre solo una minoranza accresce anche i fornitori UE (il 21%) ed extra-UE (il 10%; Grafico E). Lo stesso fenomeno – e anche in misura più accentuata – si verifica guardando alle imprese che aumentano i fornitori locali: meno del 20% incrementa i fornitori UE e meno del 10% quelli extra-UE; specularmente oltre i tre quarti (77%) di essi incrementano anche i fornitori italiani non locali (Grafico F).

Questo effetto sostituzione può trovare parte della spiegazione nel fatto che, essendo il cambiamento geografico delle forniture guidato anche da ragioni di sicurezza, è più probabile che segua uno spostamento sostitutivo anziché un ampliamento estensivo che va a sommarsi alla struttura esistente delle forniture. Inoltre, i risultati fanno emergere anche una relazione diretta tra locale e nazionale, perché al salire dell’attenzione alla fornitura locale, sale anche quella verso la fornitura nazionale più in generale (non locale), mentre scende quella straniera: in altre parole, il processo di backshoring sembra alimentarsi e rafforzarsi dal basso, dal punto di maggiore contatto tra l’impresa e la comunità locale in cui opera.

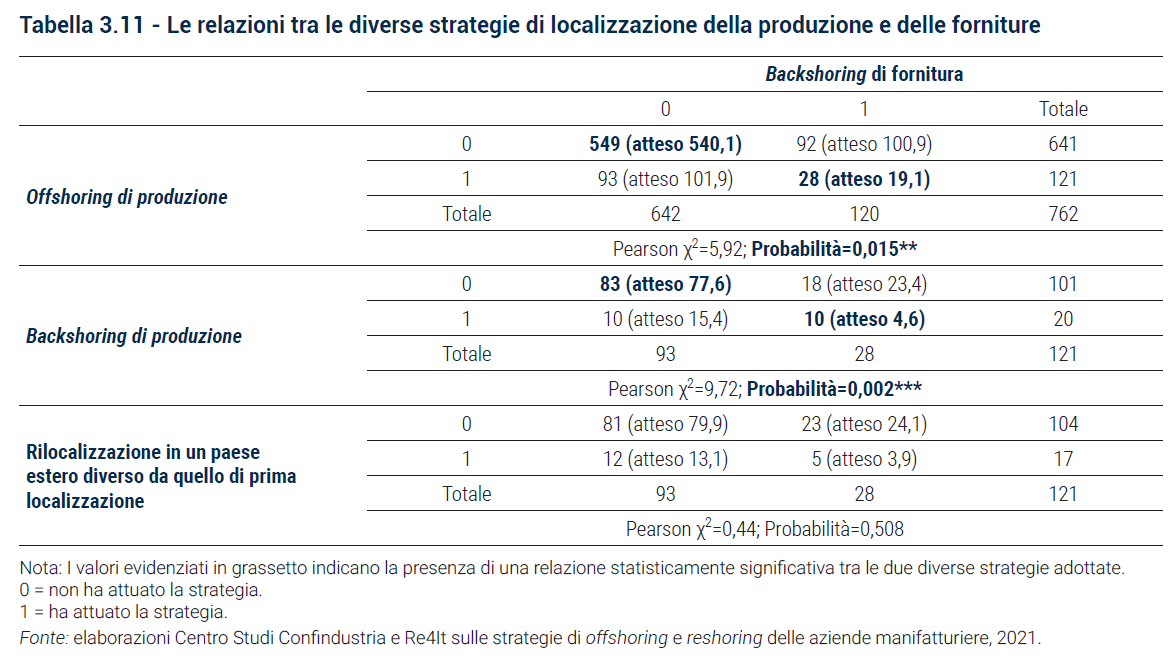

In questa parte si esamina il legame tra le decisioni di rilocalizzazione delle attività produttive e quelle relative alla rilocalizzazione della fornitura. In particolare, è stata valutata la correlazione tra le scelte di rilocalizzazione di produzione (offshoring, backshoring e le rilocalizzazioni in un paese estero diverso da quello di prima localizzazione RTC) e le scelte di rilocalizzazione della fornitura (attraverso dei semplici test χ2 di Pearson). La Tabella 3.11 mostra che esiste una relazione statisticamente significativa tra le scelte di offshoring e di backshoring di fornitura, così come tra le scelte di backshoring di produzione e quello di fornitura, per le quali la significatività statistica è ancora più marcata. Viceversa, non è stato ottenuto un risultato significativo in merito al legame tra RTC e backshoring di fornitura. La spiegazione di questi risultati risiede probabilmente nel fatto che il backshoring di fornitura può rappresentare una strategia complementare alla rilocalizzazione manifatturiera, nonché di più facile implementazione. Il backshoring di fornitura è una strategia che viene contemplata anche da chi effettua l’offshoring senza poi effettuare un backshoring di produzione (18 delle 28 imprese indicate in tabella come aziende che hanno effettuato sia l’offshoring sia il backshoring di fornitura non hanno poi effettuato un backshoring), indicando che tale strategia potrebbe contribuire a rafforzare la filiera made in Italy pur mantenendo una localizzazione anche all’estero delle attività produttive.

Nel mese di gennaio 2022 l’ISTAT ha somministrato una survey volta, tra le altre cose, a rilevare eventuali segnali di accorciamento delle catene di fornitura e rientro di attività produttive precedentemente delocalizzate. L’indagine è stata somministrata al campione di imprese di manifattura e servizi che partecipano alla rilevazione mensile sul clima di fiducia. I risultati, sebbene si rivolgano ad un campione diverso, maggiormente rappresentativo, e siano stati rilevati in occasione di una indagine congiunturale, mostrano una struttura molto simile a quella rilevata nella survey CSC-Re4It (si veda par. 3.3).

Nel 2020-2021 soltanto il 12,9% del campione intervistato ha realizzato almeno parte della propria produzione all’estero. Di queste imprese, il 14,4% ha rilocalizzato la propria attività produttiva nel biennio di analisi, distribuendosi pressoché equamente tra back e nearshoring (Grafico A).

Altrettanto interessante è il dato relativo alla macro-regione Nord-Est per la quale la Fondazione Nord Est – nell’ambito di un’indagine svolta per Confindustria Veneto Est – ha evidenziato che oltre il 20% delle aziende intervistate ha modificato i propri fornitori strategici affidandosi a imprese nazionali. Inoltre, anche dall’indagine relativa al Nord-Est emerge che la principale motivazione del rientro delle forniture sia rappresentata dalla disponibilità di idonei fornitori nell’ambito del sistema economico nazionale.

Valutate complessivamente, le tre indagini evidenziano che il fenomeno del backshoring – specialmente di fornitura – è ormai una realtà concreta nel nostro Paese e che merita specifica attenzione da parte dei policy maker. In tal senso, va anche tenuto conto che, aumentando l’attrattività dei fornitori nazionali, sarebbe anche possibile intercettare il nearshoring di fornitura di aziende degli altri paesi europei con conseguenze moltiplicative in termini di aumento del PIL e dell’occupazione.

L’obiettivo di questo approfondimento è quello di ricostruire una filiera produttiva farmaceutica attraverso la tecnica del Focus Group, individuando sia la centralità e la sostituibilità dei diversi input di produzione lungo tutta la catena di fornitura, che le strategie in atto o pianificate per rafforzare la resilienza e l’efficienza della catena stessa. Sono state infine individuate alcune policy di supporto per aumentare la resilienza dell’intera filiera farmaceutica ricostruita e la centralità dei nodi strategici in Italia.

Perché il settore farmaceutico?

Il settore scelto, il farmaceutico, rientra in quell’insieme di settori che sono stati definiti strategici dalla Commissione europea per il ruolo che ha in termini di sicurezza, visto che consente di garantire la salute dei cittadini ma anche per il contributo alla crescita economica e dell’occupazione che genera e all’insieme di beni, servizi e tecnologie connessi alla transizione verde e digitale. Anche il Ministero delle Imprese e del Made in Italy, nelle direttive su competitività e resilienza delle filiere produttive, ha individuato, in sede di prima applicazione, il farmaceutico tra le filiere strategiche per lo sviluppo del sistema Paese.

L'industria farmaceutica è il settore ad alta tecnologia con il più elevato valore aggiunto per persona occupata, significativamente maggiore del valore medio delle industrie manifatturiere. Ed è anche il settore con il più alto rapporto tra investimenti in ricerca e sviluppo e vendite nette.

L’Europa rappresenta la seconda economia in termini di produzione farmaceutica (in valore) nel mondo, dopo gli Stati Uniti, e l’Italia è stabilmente tra i primi tre paesi produttori dell’Unione europea.

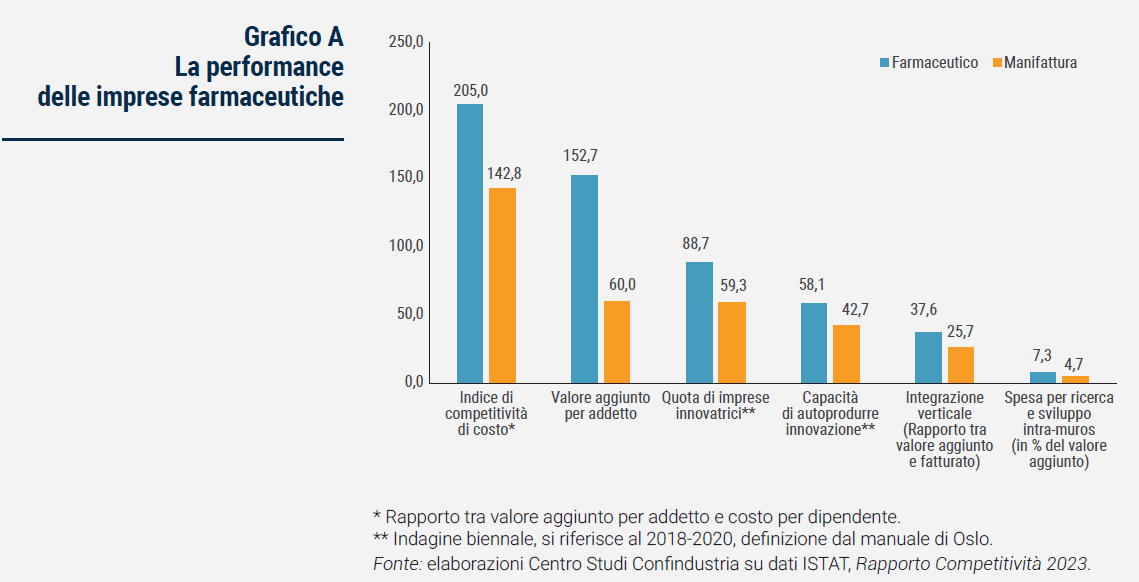

In base ai dati dell’ultimo Rapporto ISTAT sulla competitività dei settori produttivi, il comparto è più produttivo e innovativo rispetto alla media delle imprese manifatturiere italiane. Infatti, il settore farmaceutico è due volte e mezzo più competitivo della media delle imprese manifatturiere e ha una propensione alle esportazioni e una capacità di effettuare innovazione una volta e mezza maggiore. Sebbene le imprese farmaceutiche siano soltanto lo 0,1% delle imprese italiane (con almeno 10 addetti), esse contribuiscono al valore aggiunto totale per l’1,9% (Grafico A).

La ricostruzione di una filiera

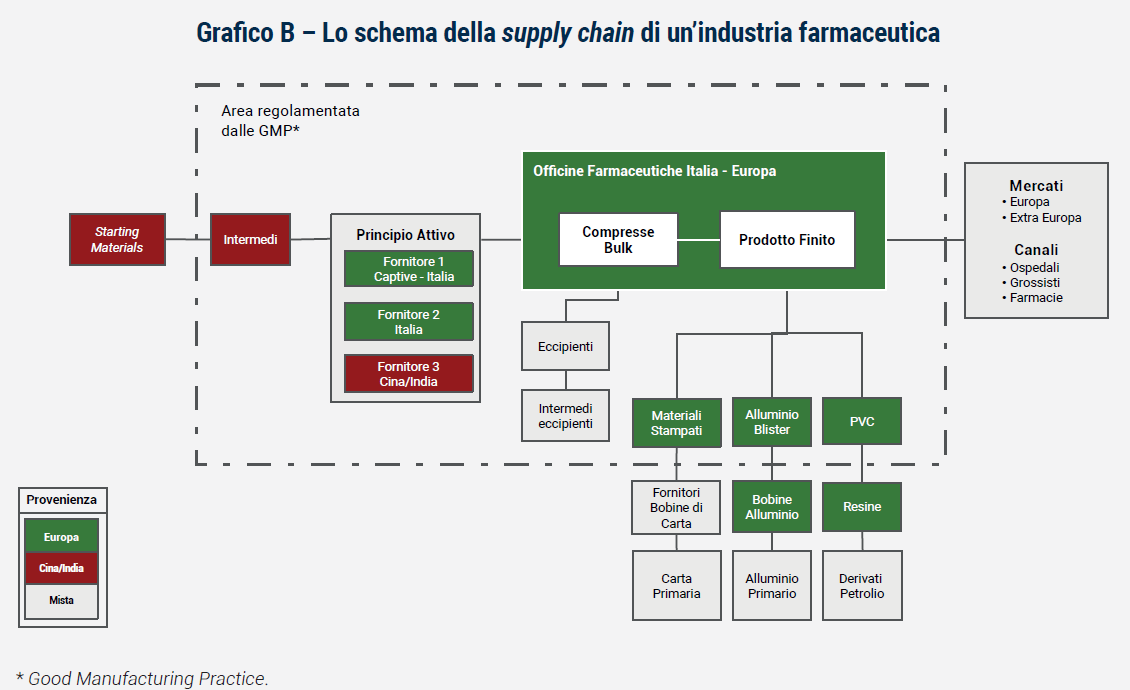

Al fine di analizzare approfonditamente una specifica filiera del settore farmaceutico si è scelto di individuare una classe di prodotti di uso consolidato, di cui il Focus Group è stato in grado di ricostruire, in modo rappresentativo, la catena produttiva. Va specificato che l’Italia è sede produttiva di molti farmaci e vaccini ad alto tasso di innovazione, le cui filiere però hanno caratteristiche peculiari e non facilmente possono essere prese a riferimento di casi più generali. La classe dei farmaci individuati è destinata a un numero molto ampio di pazienti con un volume di produzione molto significativo. Tali farmaci occupano il nodo centrale della filiera (l’azienda ha ruolo di Capo filiera) e sono presi come base di partenza per ricostruire tutta la catena di fornitura (le imprese fornitrici della Capo filiera).

Un terzo della produzione dei farmaci in questione viene prodotto negli stabilimenti italiani, mentre il complemento viene prodotto negli stabilimenti europei. I prodotti analizzati raggiungono diversi mercati di destinazione, anche quelli più lontani dell’Estremo Oriente. L’Europa e, in particolare, i paesi dell’Est rappresentano una quota rilevante sia se si considera il dato in valore che in quantità. Importante anche il ruolo come mercato di destinazione svolto dall’Italia. I principi attivi (API), che rappresentano quasi la metà del costo di produzione del farmaco, provengono sia da stabilimenti italiani sia importati prevalentemente da Cina e India, e, in misura inferiore, dall’Europa.

Dallo schema della supply chain si rileva la dipendenza indiretta dai paesi extra-UE per gli starting materials e i prodotti intermedi (una trasformazione dei primi) importati da fuori Europa, in massima parte dai due colossi asiatici, Cina e India, che svolgono un ruolo centrale nella produzione farmaceutica, anche se con alcune rilevanti differenze. La prima è più orientata alla produzione di intermedi e API mentre la seconda si sta specializzando anche sul prodotto finito (a partire dai farmaci generici).

La supply chain indicata, rappresentativa del basket di prodotti analizzati appartenenti alla classe di farmaci presi come esempio, mette in evidenza che la fornitura degli API non è completamente demandata al mercato ma è diversificata sia sotto il profilo proprietario, poiché una quota è prodotta internamente, sia per mercati di provenienza: sono presenti infatti sia fornitori nazionali che extra europei (Cina e India; Grafico B). Questa scelta strategica di diversificare l’approvvigionamento, attuando un backshoring calibrato, è avvenuta prima della pandemia ed è stata dettata dalla necessità per questa tipologia di farmaci di tutelarsi da una maggiore incertezza che ha caratterizzato, e ancora caratterizza, le forniture cinesi e indiane. Tra gli anni successivi alla crisi del 2008 e prima dello scoppio della pandemia è stato deciso un cambio di strategia di approvvigionamento creando un backup per gli API attraverso sia la duplicazione di fornitori in particolare ampliando quelli nazionali che aumentando la produzione interna degli stessi. Tuttavia, sia l’India sia in particolar modo la Cina rimangono dei partner strategici difficilmente sostituibili per la peculiarità di alcune produzioni. Tra l’altro, nei casi specifici, le imprese fornitrici sono di alto livello tecnologico, paragonabili qualitativamente a quelle occidentali. Questo è ampiamente certificato dagli audit svolti dalle aziende farmaceutiche Capo filiere e dalle autorità regolatorie nazionali e internazionali.

Il cambiamento realizzato dai fornitori sino-indiani, in questi ultimi dieci/quindici anni da un lato ha comportato l’aumento del livello qualitativo dei beni prodotti, dall’altro si è accompagnato all’aumento dei costi, che ha quasi annullato il vantaggio competitivo che aveva caratterizzato le scelte produttive e di approvvigionamento attuate quindici/venti anni fa. A questo fenomeno si sono aggiunte diverse difficoltà, da quella logistica ai rischi geopolitici, in forte aumento in quest’ultimo biennio.

Ciò ha determinato la scelta da parte dell’impresa di costituire un gruppo di lavoro interfunzionale che valuta, tra le varie opzioni, sulla base delle tecnologie esistenti nei rispettivi stabilimenti chimici, delle capacità produttive residue e degli investimenti necessari, la possibilità di internalizzare, almeno parzialmente, la produzione di un dato principio attivo. Questa analisi viene integrata anche con una classificazione del rischio geografico dei fornitori (Geographical Risk Index), anche al fine di costruire reti di backup ( supply chain redundancy) e rafforzare le partnership in Europa (tramite rapporti con Contract and Development Manufacturing Organization e relazioni di custom synthesis).

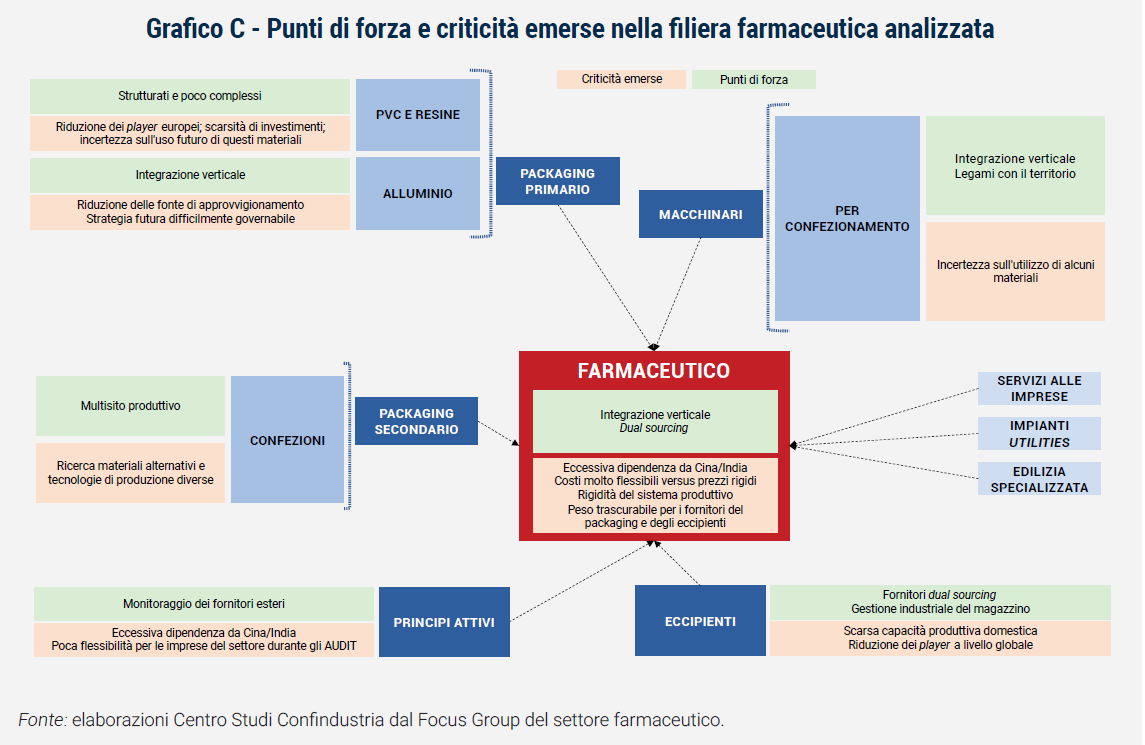

L’industria farmaceutica rappresenta il nodo centrale delle diverse industrie che compongono la filiera identificata, che va dalla produzione di film a base PVC e di alluminio (entrambi fondamentali per il packaging primario), ai produttori di eccipienti e di API (che rappresentano il cuore del farmaco) ai fornitori di macchine di processo a quelli del packaging secondario (essenziali al completamento della produzione dei prodotti farmaceutici).

La filiera è stata interessata dalle criticità che hanno caratterizzato lo scenario globale in questi ultimi tre anni, ma tutte le imprese coinvolte sono riuscite, con modalità diverse, a governare il mare in tempesta sia sfruttando il know how raggiunto sia attuando strategie per fronteggiare l’insieme delle pressioni sulle catene globali di fornitura.

I risultati dell’analisi: le principali criticità e le strategie adottate

Un elemento comune a tutte le imprese che hanno partecipato al Focus Group è la presenza di imprese di dimensioni inferiori rispetto ai rispettivi competitor nel mercato globale. Questa caratteristica, che da un lato può portare elementi di criticità per lo sviluppo, dall’altro potrebbe però aver contribuito alla buona performance del settore in questi ultimi anni così complessi, in quanto ha conferito flessibilità nelle decisioni, soprattutto quando le ripianificazioni per assecondare la scarsità di input produttivi sono state all’ordine del giorno.

Un fattore di rischio emerso è che l’industria farmaceutica assorbe un quantitativo relativamente ridotto della produzione dei settori della filiera, pur essendo un settore “cliente” strategicamente importante. In particolare, il peso degli input necessari al farmaceutico provenienti dai produttori di PVC, di alluminio, di carta, di eccipienti è intorno al 2% rispetto ad altri clienti con una maggiore numerosità di imprese e maggiori volumi di produzione, come, ad esempio, l’edilizia per l’alluminio o il Food per il PVC e gli eccipienti. Ciò comporta che il settore farmaceutico sia soggetto alle fluttuazioni della domanda generate dagli altri mercati con i quali condivide i fornitori, e, quindi, debba incorporare nelle sue strategie anche il rischio di oscillazioni di costo indotte dagli altri settori.

Come le altre produzioni, anche la filiera farmaceutica, dalla pandemia, è stata caratterizzata da problemi gravi di approvvigionamento che hanno richiesto numerose e tempestive scelte strategiche al fine di arginare i problemi riscontrati.

In generale, le imprese a monte della filiera farmaceutica hanno privilegiato questo settore rispetto agli altri clienti e, in particolare, hanno dato priorità al mercato nazionale, non solo per la prossimità geografica ma anche perché più dinamico sotto il profilo innovativo. Il cambio di gestione del magazzino, da una di tipo finanziario a una industriale, laddove già non si praticava (ad esempio i fornitori di eccipienti da sempre attuano una gestione di tipo industriale proprio per la loro struttura meno flessibile rispetto ai produttori di API) è stato necessario per far fronte all’incertezza dell’approvvigionamento. L’utilizzo di contratti pluriennali, che da un lato tutelano l’impresa in situazioni critiche (shock da offerta e/o da domanda) e dall’altro comportano dei costi di gestione mediamente più alti, hanno consentito di rispondere in maniera efficace alla difficoltà di approvvigionamento, dando degli ottimi risultati, ad esempio, per i produttori di film a base PVC e di resine. Il controllo proprietario dei fornitori strategici ha costituito un plus sia per i produttori di alluminio che per quelli di macchine di processo. Il ricorso a un monitoraggio diretto della tipologia di imprese fornitrici estere, massimamente cinesi, insieme all’uso di contratti maggiormente stringenti (supply agreement e consignment stock), è la strategia tutt’ora praticata dai fornitori nazionali di principi attivi, che hanno vincolato in questo modo i loro fornitori stranieri. La presenza di un fornitore strutturato del packaging secondario, che ha nella sua supply chain fornitori integrati di materie prime, ha consentito di tutelare il settore farmaceutico dalla carenza di carta. In particolare, la criticità dei rifornimenti di carta e cartoni si è acuita quando allo shock di domanda si è affiancato anche quello di offerta, in seguito all’invasione dell’Ucraina da parte della Russia con le successive sanzioni imposte dall’UE sul legname proveniente da Mosca.

Le principali criticità emerse dal Focus Group per il settore farmaceutico riguardano: l’eccessiva dipendenza diretta e indiretta dell’Europa da input primari di provenienza extra-UE, soprattutto riguardanti i principi attivi e intermedi, e l’incertezza sulle conseguenze dell’evoluzione normativa UE sull’uso e le forniture di materiali fondamentali per il packaging primario, con impatti diretti sugli investimenti necessari al settore per potenziare la sua capacità produttiva (Grafico C).

Possibili scenari futuri e strumenti per alleviare le dipendenze: le indicazioni emerse dal panel di imprese del Focus Group

Secondo quanto emerso dal Focus Group, le imprese coinvolte hanno indicato diverse auspicabili direzioni di intervento da parte dei policy maker: rafforzare la base produttiva italiana ed europea, laddove questo sia possibile e praticabile, incentivando anche un back/nearshoring soprattutto della produzione di intermedi e principi attivi; gestire la spesa farmaceutica in modo compatibile con la presenza e gli investimenti dell’industria; evitare rischi di politiche protezionistiche che possano nel breve ostacolare le importazioni di questi prodotti, ora fondamentali per l’industria farmaceutica in Europa.

L’incertezza normativa è particolarmente sentita dai produttori di film in PVC e resine, poiché la transizione ecologica potrebbe comportare la loro sostituzione con altri materiali che ancora non sono stati definiti. Ciò crea un problema nel breve e medio periodo poiché l’incertezza blocca gli investimenti in maggiore capacità produttiva, in un settore peraltro già caratterizzato dall’esistenza di un numero limitato di player (europei e italiani). Tale incertezza normativa potrebbe avere un impatto anche sulle macchine di processo, poiché un cambio del prodotto usato per il confezionamento, in certi casi, implicherebbe anche un adattamento nella produzione delle macchine da utilizzare.